เข้าใจระบบการเชื่อมและตัดอัจฉริยะในอุตสาหกรรม 4.0

คำจำกัดความของระบบการเชื่อมและตัดอัจฉริยะ และบทบาทในอุตสาหกรรมการผลิตสมัยใหม่

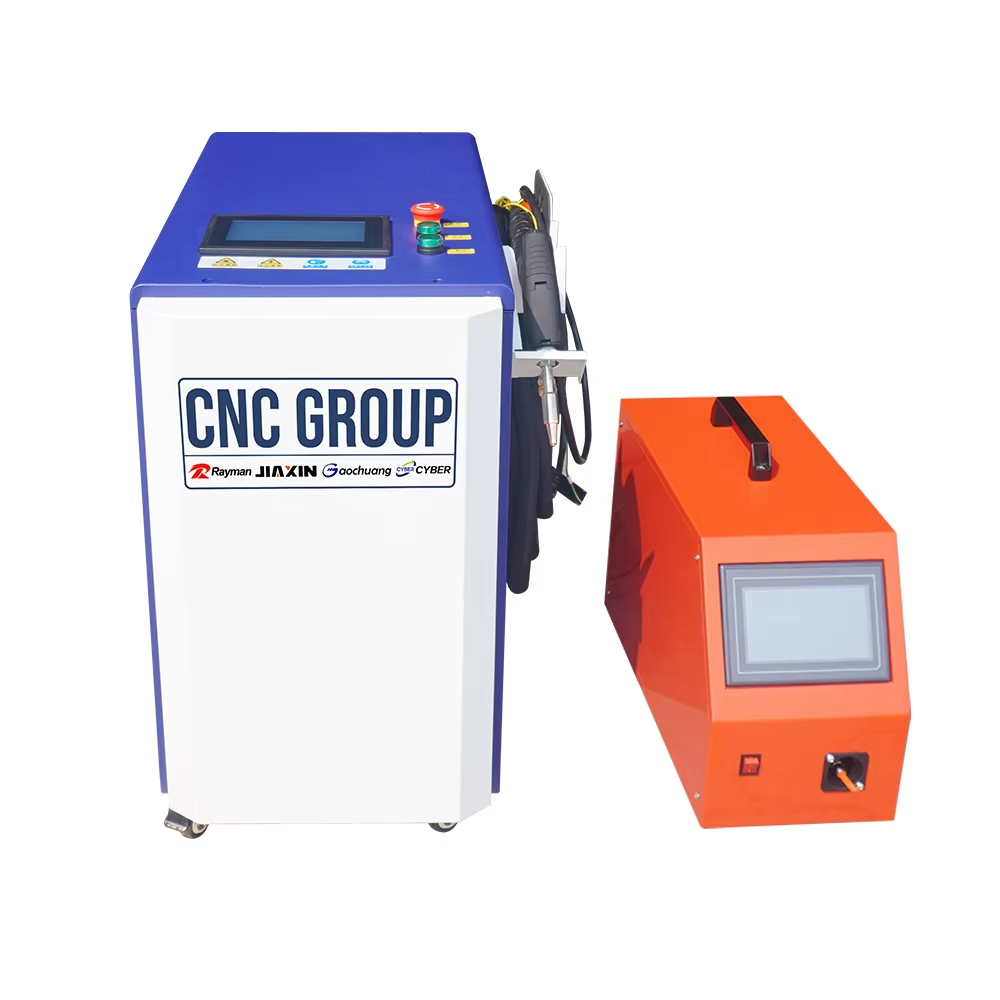

ระบบการเชื่อมและตัดอัจฉริยะ ถือเป็นการเปลี่ยนแปลงครั้งสำคัญในอุตสาหกรรมการผลิต โดยผสานเทคโนโลยี IoT ปัญญาประดิษฐ์ และการวิเคราะห์ข้อมูล เพื่อให้กระบวนการสามารถปรับตัวเองได้อย่างเหมาะสม ระบบเหล่านี้สนับสนุนการตัดสินใจแบบเรียลไทม์ ช่วยเพิ่มความแม่นยำ ความปลอดภัย และประสิทธิภาพในการใช้วัสดุได้อย่างมากเมื่อเทียบกับวิธีการเดิม ตามที่ระบุไว้ในการศึกษาอุตสาหกรรมเกี่ยวกับข้อได้เปรียบของการผลิตอัจฉริยะ

วิวัฒนาการจากการทำงานด้วยมือสู่ระบบอัตโนมัติที่ขับเคลื่อนด้วยปัญญาประดิษฐ์ในการเชื่อม

การเปลี่ยนจากการเชื่อมด้วยมือแบบดั้งเดิมมาเป็นหุ่นยนต์ที่ขับเคลื่อนด้วยปัญญาประดิษฐ์ ถือเป็นก้าวสำคัญสำหรับอุตสาหกรรมการผลิตทั่วโลก ปัจจุบันหุ่นยนต์สำหรับงานเชื่อมสามารถทำงานออกแบบที่ซับซ้อนได้อย่างแม่นยำเกือบสมบูรณ์ และอัลกอริธึมอัจฉริยะของพวกมันก็พัฒนาขึ้นเรื่อย ๆ ในการค้นหาเส้นทางที่เหมาะสมที่สุดและปรับการใช้พลังงานให้มีประสิทธิภาพมากขึ้นตามเวลาที่ผ่านไป สิ่งที่ทำให้เทคโนโลยีนี้มีคุณค่าอย่างแท้จริงคือความสามารถในการคาดการณ์ว่าอุปกรณ์อาจเกิดขัดข้องเมื่อใด ก่อนที่จะเกิดขึ้นจริง ซึ่งหมายความว่าโรงงานจะใช้เวลาน้อยลงในการจัดการกับความเสียหายที่ไม่คาดคิด และสามารถรักษามาตรฐานคุณภาพการผลิตได้อย่างต่อเนื่อง โดยไม่ต้องเผชิญกับการหยุดชะงักอันน่าหงุดหงิดใจที่เคยเกิดขึ้นบ่อยครั้ง

เทคโนโลยีหลัก: เซนเซอร์ หุ่นยนต์ และระบบตอบสนองแบบเรียลไทม์

ระบบการเชื่อมอัจฉริยะในปัจจุบันขึ้นอยู่กับส่วนประกอบหลักสามส่วนที่ทำงานร่วมกันอย่างใกล้ชิด ส่วนแรกคือเซ็นเซอร์วิสัยทัศน์ที่ใช้ติดตามรอยต่อขณะเคลื่อนที่ จากนั้นมีหุ่นยนต์แขนกลที่สามารถควบคุมแรงได้อย่างแม่นยำ และสุดท้ายคือศูนย์กลางข้อมูลที่เชื่อมต่อกับคลาวด์บางแห่ง กล้องถ่ายภาพความร้อนที่ใช้ที่นี่สามารถถ่ายภาพสิ่งที่เกิดขึ้นบริเวณพูลการหลอมละลายได้ประมาณ 500 ครั้งต่อวินาที ความเร็วระดับนี้ทำให้ผู้ปฏิบัติงานสามารถปรับแต่งสิ่งต่าง ๆ ได้ทันทีหากพบความผิดปกติ ซึ่งช่วยให้รอยเชื่อมมีความแข็งแรงและเชื่อถือได้ ส่วนประกอบทั้งหมดเหล่านี้รวมเข้าด้วยกันเป็นสิ่งที่หลายคนเรียกว่า ระบบวงจรตอบสนอง (feedback loop system) โดยพื้นฐานแล้ว ข้อมูลแบบเรียลไทม์ทั้งหมดจะถูกวิเคราะห์อย่างต่อเนื่อง เพื่อให้เกิดการปรับปรุงโดยธรรมชาติเมื่อเวลาผ่านไป และเนื่องจากทุกอย่างยังคงเชื่อมต่อกันตลอดกระบวนการผลิตแต่ละชุด คุณภาพจึงยังคงมีความสม่ำเสมอกันระหว่างการผลิตแต่ละครั้ง

ปัญญาประดิษฐ์และการเรียนรู้ของเครื่องสำหรับความแม่นยำและการป้องกันข้อบกพร่อง

อัลกอริทึมอัจฉริยะสำหรับการเพิ่มประสิทธิภาพกระบวนการเชื่อมแบบไดนามิก

อัลกอริทึมที่ขับเคลื่อนด้วยปัญญาประดิษฐ์ปรับอุณหภูมิ ความเร็ว และแรงดันแบบไดนามิกตามข้อมูลนำเข้าแบบเรียลไทม์ เช่น ความหนาของวัสดุ สภาพแวดล้อม และรูปทรงเรขาคณิตของรอยต่อ การศึกษาจาก ScienceDirect ในปี 2023 พบว่าการควบคุมแบบปรับตัวเหล่านี้ช่วยเพิ่มคุณภาพการเชื่อมได้ถึง 32% ในสภาพแวดล้อมที่เปลี่ยนแปลง และลดของเสียด้านพลังงานได้สูงสุดถึง 18% ผ่านเสถียรภาพของอาร์กที่ถูกปรับให้เหมาะสม

การควบคุมแบบปรับตัวในหุ่นยนต์เชื่อมที่ขับเคลื่อนด้วยปัญญาประดิษฐ์

หุ่นยนต์เชื่อมรุ่นใหม่ที่ติดตั้งเซ็นเซอร์ตรวจจับภาพและแรง-บิด สามารถปรับตัวเข้ากับการจัดตำแหน่งที่คลาดเคลื่อนเล็กน้อยและการบิดตัวจากความร้อน ซึ่งมีความสำคัญอย่างยิ่งเมื่อทำงานกับโลหะผสมเกรดอากาศยาน การตรวจสอบด้วยอินฟราเรดช่วยให้สามารถชดเชยการเปลี่ยนรูปจากความร้อนได้ทันที ลดอัตราการแก้ไขงานซ้ำได้ถึง 41% ในงานที่ต้องการความแม่นยำสูง

การตรวจจับข้อบกพร่องแบบเรียลไทม์โดยใช้โมเดลการเรียนรู้ของเครื่อง

โมเดลการเรียนรู้เชิงลึกวิเคราะห์ภาพถ่ายหลายช่วงคลื่นที่อัตรา 120 เฟรมต่อวินาที เพื่อตรวจจับรูพรุน รอยแตก และการหลอมรวมไม่สมบูรณ์ โดยเครือข่ายประสาทเทียมแบบคอนโวลูชัน (CNN) สามารถระบุข้อบกพร่องใต้ผิวที่มนุษย์ไม่สามารถตรวจพบได้ด้วยความแม่นยำถึง 99.2% เมื่อนำมารวมกับการวิเคราะห์รังสีเอกซ์แบบอัตโนมัติ ระบบเหล่านี้ช่วยเร่งการวินิจฉัยสาเหตุหลักได้เร็วขึ้น 67% เมื่อเทียบกับการตรวจสอบด้วยมือ

การตรวจสอบแบบเรียลไทม์และการวิเคราะห์ข้อมูลเพื่อการประกันคุณภาพ

การตรวจสอบด้วยภาพความร้อนและการติดตามพฤติกรรมของบริเวณที่หลอมละลาย เพื่อให้มั่นใจในคุณภาพของการเชื่อมอย่างต่อเนื่อง

กล้องถ่ายภาพความร้อนติดตามพฤติกรรมของบริเวณที่หลอมละลายมากกว่า 100 เฟรมต่อวินาที โดยจับความแตกต่างของอุณหภูมิที่บ่งชี้ถึงข้อบกพร่องที่อาจเกิดขึ้น หากค่าเบี่ยงเบนเกิน ±12°C จะมีการปรับพารามิเตอร์โดยอัตโนมัติ เพื่อป้องกันปัญหา เช่น การเจาะลึกไม่เพียงพอ หรือการป้อนความร้อนมากเกินไป ตามผลการศึกษาการวิเคราะห์ความร้อนในปี 2024 สำหรับอุตสาหกรรมการผลิตเครื่องจักรหนัก ความสามารถนี้ช่วยลดงานแก้ไขที่เกี่ยวข้องกับรูพรุนลงได้ 22%

การติดตามแนวต่อประสานด้วยแสงในเรขาคณิตที่ซับซ้อนและเปลี่ยนแปลงได้

ระบบการมองเห็นที่ขับเคลื่อนด้วยปัญญาประดิษฐ์สามารถเอาชนะความท้าทายจากข้อต่อโค้งและวัสดุบางเฉียบ โดยใช้เซนเซอร์นำทางด้วยเลเซอร์ที่สร้างแผนผังพื้นผิวได้ด้วยความแม่นยำ 0.05 มม. การเรียนรู้เชิงเสริมจะปรับมุมหัวพลาสม่าและความเร็วในการเคลื่อนที่แบบเรียลไทม์ ช่วยลดข้อผิดพลาดด้านตำแหน่งลง 41% ในสายการผลิตรถยนต์ ตามที่ระบุไว้ในรายงานการประกันคุณภาพที่ขับเคลื่อนด้วยปัญญาประดิษฐ์ ปี 2024

การควบคุมคุณภาพเชิงคาดการณ์ผ่านข้อมูลย้อนหลังและการตรวจจับความผิดปกติ

โมเดลการเรียนรู้ของเครื่องที่เราพัฒนาขึ้นได้รับการฝึกด้วยข้อมูลการเชื่อมที่รวบรวมมาเป็นเวลากว่าห้าปี ทำให้มีความสามารถในการตรวจจับข้อบกพร่องที่อาจเกิดขึ้นได้อย่างน่าประทับใจ โดยมีความแม่นยำประมาณ 95% ในส่วนใหญ่ของเวลา ระบบเหล่านี้จะพิจารณาปัจจัยต่างๆ มากมายในระหว่างกระบวนการเชื่อม รวมถึงอัตราการไหลของก๊าซ การเปลี่ยนแปลงระดับแรงดันไฟฟ้า และความหนาของวัสดุที่นำมาต่อกัน สิ่งที่ทำให้ระบบนี้มีคุณค่าอย่างมากคือ สามารถระบุชุดผลิตภัณฑ์ที่มีความเสี่ยงได้ล่วงหน้าก่อนกำหนดเวลาโดยทั่วไปอยู่ระหว่าง 8 ถึง 10 ชั่วโมง ก่อนที่จะมีการตรวจสอบด้วยสายตาจริง อุตสาหกรรมการบินและอวกาศได้ทดสอบแนวทางนี้ในปี 2023 และพบว่ามีการประหยัดต้นทุนอย่างมีนัยสำคัญ โดยลดค่าใช้จ่ายในการทดสอบแบบไม่ทำลายได้ประมาณ 740,000 ดอลลาร์สหรัฐต่อปี โดยไม่ละเลยขั้นตอนการควบคุมคุณภาพที่จำเป็นตามแนวทางปฏิบัติ ASME BPVC ที่เข้มงวด

การผสานระบบหุ่นยนต์และผู้เชี่ยวชาญมนุษย์ในกระบวนการทำงานแบบผสม

การเชื่อมด้วยหุ่นยนต์เพื่อความสม่ำเสมอสูงและลดการแก้ไขงานซ้ำ

ระบบการเชื่อมด้วยหุ่นยนต์สามารถรักษามาตรฐานผลลัพธ์ได้อย่างแม่นยำถึงระดับมิลลิเมตรตลอดการดำเนินงานหลายพันครั้ง ซึ่งหมายความว่าไม่มีปัญหาการเปลี่ยนแปลงที่ไม่สามารถคาดเดาได้อีกต่อไป ไม่ว่าจะเป็นพฤติกรรมของอาร์กหรือความเร็วในการเคลื่อนที่ การศึกษาล่าสุดจากงานวิจัยด้านระบบอัตโนมัติของการเชื่อมแสดงให้เห็นว่าเครื่องจักรเหล่านี้สามารถลดข้อผิดพลาดในการจัดตำแหน่งได้ประมาณ 87% เมื่อทำงานกับข้อต่อที่ซับซ้อนเมื่อเทียบกับความสามารถของมนุษย์ หุ่นยนต์เหล่านี้แสดงศักยภาพได้ดีเยี่ยมโดยเฉพาะในงานที่ทำซ้ำ เช่น การประกอบโครงรถรถยนต์ แต่พวกมันก็ไม่ได้มีดีแค่การทำงานซ้ำเท่านั้น ซอฟต์แวร์อัจฉริยะของหุ่นยนต์สามารถปรับตัวเองโดยอัตโนมัติเมื่อทำงานกับวัสดุที่มีความหนาแตกต่างกัน โดยไม่จำเป็นต้องมีบุคคลเข้ามาแก้ไขด้วยตนเอง ความสามารถนี้เพียงอย่างเดียวช่วยประหยัดค่าใช้จ่ายในการซ่อมแซมได้ประมาณ 18 ดอลลาร์ต่อเมตรสำหรับผู้ประกอบการต่อเรือที่เคยเหน็ดเหนื่อยกับการแก้ไขข้อผิดพลาดจากการก่อสร้างในช่วงแรก

คนงานที่เชื่อมต่อกันและการทำงานร่วมกันแบบกึ่งอัตโนมัติในโรงงานอัจฉริยะ

โรงงานอัจฉริยะในปัจจุบันมีช่างเชื่อมมนุษย์ทำงานร่วมกับหุ่นยนต์ โดยพวกเขาตั้งค่าเครื่องจักรผ่านหน้าจอที่ใช้งานง่าย และคอยสังเกตการณ์รอยต่อที่ซับซ้อนซึ่งต้องการความใส่ใจเป็นพิเศษ ตามรายงานล่าสุดปี 2024 เกี่ยวกับการทำงานร่วมกันระหว่างมนุษย์กับหุ่นยนต์ ระบุว่า การผสมผสานระหว่างคนและเครื่องจักรนี้ช่วยเร่งกระบวนการทำงานได้อย่างมาก เมื่อเทียบกับการให้หุ่นยนต์ทำงานทั้งหมดเพียงอย่างเดียว เช่น ในกระบวนการผลิตชิ้นส่วนเครื่องบิน ความแตกต่างอยู่ที่รอบการผลิตเร็วขึ้นประมาณ 25% นอกจากนี้ ยังมีอีกสิ่งหนึ่งที่ช่วยสนับสนุนด้วย คือ แว่นตาความจริงเสริม (augmented reality glasses) ที่ให้คำแนะนำแก่พนักงานทันทีในบริเวณที่มองเห็น เทคโนโลยีนี้ช่วยลดข้อผิดพลาดในช่วงเวลาตั้งค่าลงได้ประมาณ 42% เมื่อเปลี่ยนจากวัสดุหนึ่ง เช่น เหล็กกล้าไร้สนิม ไปยังอีกวัสดุหนึ่ง เช่น อลูมิเนียม ซึ่งส่งผลอย่างมากในการผลิตสินค้าให้ถูกต้องตั้งแต่ครั้งแรก

ความร่วมมือระหว่างมนุษย์กับเครื่องจักรที่ขับเคลื่อนด้วยเซนเซอร์ในสภาพแวดล้อมการเชื่อมอัจฉริยะ

หุ่นยนต์จับชิ้นงานที่ติดตั้งเซ็นเซอร์สัมผัสสามารถตรวจจับได้จริงเมื่อชิ้นงานเริ่มบิดรูปในระหว่างการเชื่อมแผ่นตัวถังรถยนต์ที่ยากต่อการควบคุม ซึ่งจะทำให้ระบบปรับตำแหน่งหัวเชื่อมโดยอัตโนมัติทันทีในระหว่างกระบวนการ นอกจากนี้ อุปกรณ์วัดการเคลื่อนไหวที่ฝังอยู่ในถุงมือของผู้ปฏิบัติงานยังสามารถให้แรงต้านหรือสัญญาณตอบกลับทางกายภาพแก่ผู้ใช้งานทุกครั้งที่มุมการเคลื่อนไหวของมือออกนอกช่วงปลอดภัยที่กำหนดไว้ที่บวกหรือลบ 2 องศา สิ่งที่เราเห็นอยู่นี้คือการสื่อสารสองทางระหว่างมนุษย์กับเครื่องจักร โดยหุ่นยนต์จะทำหน้าที่ในการเชื่อมบริเวณเหนือศีรษะที่มีความเสี่ยงด้านความปลอดภัยสูง ในขณะที่ช่างเทคนิคผู้มีประสบการณ์จะเป็นผู้ดำเนินการในขั้นตอนการเชื่อมราก (root pass) ที่ละเอียดอ่อน การดำเนินการลักษณะนี้ได้แสดงผลลัพธ์ที่ชัดเจน เช่น มีงานวิจัยบางชิ้นระบุว่าประสิทธิภาพเพิ่มขึ้นประมาณ 31 เปอร์เซ็นต์เมื่อนำแนวทางนี้ไปใช้ในการปรับปรุงโรงกลั่นน้ำมัน

การขยายการเชื่อมและตัดอัจฉริยะไปยังทุกอุตสาหกรรมด้วย Industry 4.0

จากเซลล์เดี่ยวสู่ระบบนิเวศการเชื่อมที่เชื่อมต่อกันผ่านระบบคลาวด์

การเชื่อมอัจฉริยะกำลังพัฒนาจากระบบเดี่ยวๆ ไปสู่ระบบนิเวศที่เชื่อมต่อกัน IoT ทำให้เซลล์การเชื่อมสามารถเชื่อมต่อกันผ่านแพลตฟอร์มคลาวด์ ซึ่งช่วยเพิ่มความเร็วในการผลิตได้ถึง 22% ตามข้อมูลปี 2023 จากกระทรวงพาณิชย์สหรัฐอเมริกา การผสานรวมนี้สนับสนุนการควบคุมแบบรวมศูนย์ การเปรียบเทียบคุณภาพข้ามสถานที่ และการจัดการสต๊อกอัตโนมัติโดยอิงจากการใช้วัสดุแบบเรียลไทม์

การตรวจสอบระยะไกลและการทำให้เป็นอัตโนมัติด้วยปัญญาประดิษฐ์ผ่านแพลตฟอร์มคลาวด์

ระบบการเชื่อมที่เชื่อมต่อกับคลาวด์ใช้ปัญญาประดิษฐ์ (AI) เพื่อปรับแต่งพารามิเตอร์แบบเรียลไทม์ การศึกษาในภาคอุตสาหกรรมยานยนต์ปี 2024 พบว่าแพลตฟอร์มเหล่านี้ช่วยลดต้นทุนงานแก้ไขซ้ำได้ถึง 40% ผ่านการบำรุงรักษาเชิงคาดการณ์ (ลดเวลาหยุดทำงานลง 60%) การวิเคราะห์ทางโลหะวิทยาแบบเรียลไทม์ และแบบจำลองการประหยัดพลังงานที่ช่วยลดการใช้พลังงานลง 25% ต่อการเชื่อมแต่ละครั้ง

แนวโน้มการนำเทคโนโลยีไปใช้ทั่วโลกและแผนการดำเนินงานเชิงกลยุทธ์

ตลาดการเชื่อมอัจฉริยะทั่วโลกคาดว่าจะเติบโตในอัตรา CAGR ที่ 14.8% จนถึงปี 2030 ซึ่งขับเคลื่อนโดยความสำคัญตามภูมิภาค:

| ภาค | ปัจจัยขับเคลื่อนหลักในการนำระบบมาใช้ | อุปสรรคในการดำเนินการ |

|---|---|---|

| อเมริกาเหนือ | การลดต้นทุนแรงงาน | การผสานรวมกับระบบเดิม |

| เอเชีย - พิซิฟิก | ความสอดคล้องตามมาตรฐานคุณภาพการส่งออก | ขาดแคลนผู้ปฏิบัติงานที่มีทักษะ |

| ยุโรป | ข้อกำหนดด้านประสิทธิภาพพลังงาน | ข้อกังวลด้านความปลอดภัยทางไซเบอร์ |

ผู้ที่ประสบความสำเร็จในการนำระบบมาใช้มักปฏิบัติตามแผนงานแบบห้าขั้นตอน: การพัฒนาทักษะแรงงาน, การทำให้เซลล์ตัวอย่างเป็นดิจิทัล, การผสานรวมระบบ IoT ระดับองค์กร, การติดตั้งระบบ AI, และการปรับปรุงอย่างต่อเนื่องผ่านการวิเคราะห์แบบวงจรปิด สถาบันมาตรฐานและเทคโนโลยีแห่งชาติของสหรัฐอเมริกา (NIST) เน้นย้ำถึงความสำคัญของการให้ความสำคัญกับกรอบการทำงานด้านความปลอดภัยทางไซเบอร์ เพื่อปกป้องข้อมูลการเชื่อมที่เป็นกรรมสิทธิ์ในสภาพแวดล้อมบนคลาวด์

คำถามที่พบบ่อยเกี่ยวกับการเชื่อมและตัดอัจฉริยะ

เทคโนโลยีหลักที่ใช้ในการเชื่อมและตัดอัจฉริยะคืออะไร

การเชื่อมและตัดอัจฉริยะใช้หลักการเซ็นเซอร์ หุ่นยนต์ และระบบตอบสนองแบบเรียลไทม์ เพื่อเพิ่มประสิทธิภาพกระบวนการเชื่อม

อัลกอริทึมปัญญาประดิษฐ์ช่วยปรับปรุงคุณภาพการเชื่อมอย่างไร?

อัลกอริทึมปัญญาประดิษฐ์ปรับพารามิเตอร์ต่างๆ เช่น อุณหภูมิและความดันแบบเรียลไทม์ เพื่อเพิ่มความเสถียรของการเชื่อมและลดข้อบกพร่อง ทำให้มั่นใจได้ว่าจะได้รอยเชื่อมที่มีคุณภาพสูง

แพลตฟอร์มคลาวด์มีข้อดีอย่างไรในการเชื่อมอัจฉริยะ?

แพลตฟอร์มคลาวด์ช่วยให้สามารถตรวจสอบระยะไกลและปรับแต่งพารามิเตอร์ได้ ซึ่งช่วยเพิ่มความเร็ว ประสิทธิภาพ และลดต้นทุนการแก้ไขงานซ้ำ

สารบัญ

- เข้าใจระบบการเชื่อมและตัดอัจฉริยะในอุตสาหกรรม 4.0

- ปัญญาประดิษฐ์และการเรียนรู้ของเครื่องสำหรับความแม่นยำและการป้องกันข้อบกพร่อง

- การตรวจสอบแบบเรียลไทม์และการวิเคราะห์ข้อมูลเพื่อการประกันคุณภาพ

- การผสานระบบหุ่นยนต์และผู้เชี่ยวชาญมนุษย์ในกระบวนการทำงานแบบผสม

- การขยายการเชื่อมและตัดอัจฉริยะไปยังทุกอุตสาหกรรมด้วย Industry 4.0

- คำถามที่พบบ่อยเกี่ยวกับการเชื่อมและตัดอัจฉริยะ