Розуміння інтелектуального зварювання та різання в Індустрії 4.0

Визначення інтелектуального зварювання та різання та його роль у сучасному виробництві

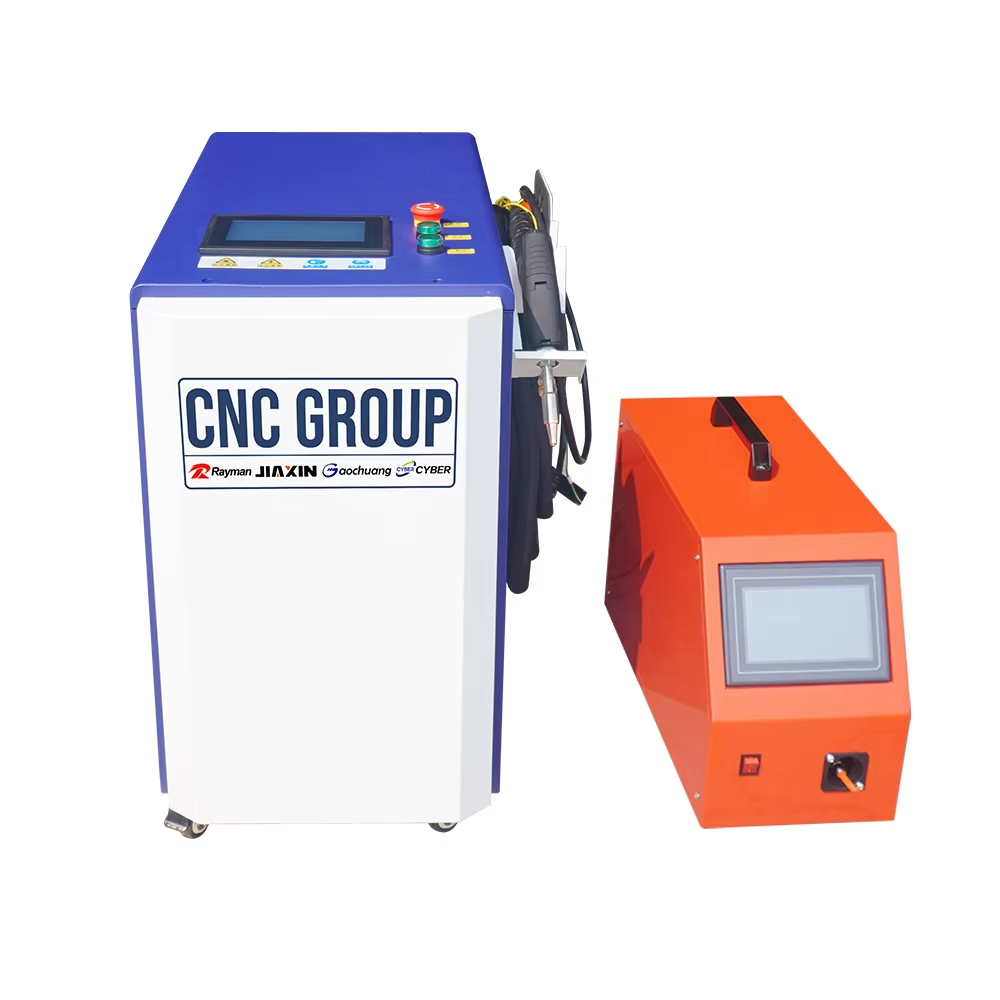

Системи інтелектуального зварювання та різання означають трансформаційну зміну в виробництві, інтегруючи IoT, штучний інтелект і аналіз даних для забезпечення самоналагоджувальних процесів. Ці системи підтримують прийняття рішень у реальному часі, значно підвищуючи точність, безпеку та ефективність використання матеріалів порівняно з традиційними методами, що підкреслюється в дослідженнях галузі щодо переваг розумного виробництва.

Еволюція від ручного до автоматизованого зварювання на основі штучного інтелекту

Перехід від традиційних ручних методів зварювання до роботів, керованих штучним інтелектом, є значним кроком вперед для виробничих галузей у всьому світі. Сучасні зварювальні роботи можуть справлятися зі складними конструкціями майже з точністю до точки, а їхні розумні алгоритми постійно вдосконалюються у визначенні найкращих траєкторій та оптимізації споживання енергії з часом. Насправді цінність цієї технології полягає в тому, що вона допомагає передбачати можливі несправності обладнання ще до того, як вони відбудуться. Це означає, що підприємства витрачають набагато менше часу на усунення неочікуваних поломок і можуть підтримувати стабільну якість виробництва без тих неприємних перерв, які раніше траплялися дуже часто.

Основні технології: датчики, робототехніка та системи реального часу зворотного зв'язку

Сучасні інтелектуальні зварювальні установки значною мірою залежать від трьох основних компонентів, що працюють разом. По-перше, це візуальні сенсори, які відстежують шви під час руху. По-друге, роботизовані маніпулятори, які досить добре контролюють зусилля, і, нарешті, централізовані модулі збору даних, підключені до хмари. Теплові камери, що використовуються тут, насправді роблять знімки того, що відбувається в зоні розплаву, приблизно 500 разів на секунду. Така швидкість дозволяє операторам негайно вносити корективи, якщо щось виглядає не так, що допомагає забезпечити міцність і надійність зварних швів. Усі ці елементи утворюють те, що багато хто називає системою зворотного зв'язку. По суті, всі ці дані у реальному часі постійно аналізуються, завдяки чому поліпшення відбуваються природним чином з часом. І оскільки все залишається пов'язаним протягом різних партій, якість залишається майже однаковою від одного виробничого циклу до іншого.

ШІ та машинне навчання для точності та запобігання дефектам

Інтелектуальні алгоритми для динамічної оптимізації зварювального процесу

Алгоритми, що працюють на основі штучного інтелекту, динамічно регулюють температуру, швидкість і тиск залежно від потокових даних, таких як товщина матеріалу, умови навколишнього середовища та геометрія з'єднання. Дослідження 2023 року, опубліковане на ScienceDirect, показало, що такі адаптивні системи керування підвищили якість зварювання на 32% у змінних умовах і скоротили витрати енергії до 18% завдяки оптимізованій стабільності дуги.

Адаптивне керування в зварювальних роботах на основі штучного інтелекту

Сучасні зварювальні роботи, оснащені датчиками зору та сили-крутячого моменту, адаптуються до незначних похибок у положенні та теплових деформацій — особливо важливо при роботі з авіаційними сплавами. Інфрачервоне контролювання дозволяє миттєво компенсувати деформації, викликані нагріванням, зменшуючи частоту переділки на 41% у високоточних застосуваннях.

Виявлення дефектів у реальному часі за допомогою моделей машинного навчання

Моделі глибокого навчання аналізують мультиспектральні зображення зі швидкістю 120 кадрів на секунду для виявлення пористості, тріщин і неповного зварювального з'єднання. Згорткові нейронні мережі (CNN) забезпечують точність 99,2% у виявленні підповерхневих дефектів, які недоступні для виявлення людським оглядом. У поєднанні з автоматизованим рентгенівським аналізом ці системи прискорюють діагностику первинних причин на 67% порівняно з ручним огляду.

Моніторинг у реальному часі та аналіз даних для забезпечення якості

Тепловізійний контроль та моніторинг ванни розплаву для стабільної якості зварних швів

Тепловізійні камери відстежують поведінку ванни розплаву зі швидкістю понад 100 кадрів на секунду, фіксуючи температурні градієнти, що вказують на потенційні дефекти. Відхилення понад ±12°С запускають автоматичну корекцію параметрів, запобігаючи таким проблемам, як неповне проплавлення або надмірний тепловий вплив. Згідно з дослідженнями з теплового аналізу 2024 року в галузі виробництва важкої техніки, ця можливість зменшує повторну обробку через пористість на 22%.

Оптичне відстеження шва в складних і змінних геометріях

Системи технічного зору, що працюють на основі штучного інтелекту, подолують труднощі, пов'язані з вигнутими з'єднаннями та тонкими матеріалами, завдяки лазерним сенсорам, які сканують поверхні з точністю 0,05 мм. Навчання з підкріпленням корегує кут нахилу пальника та швидкість переміщення в реальному часі, зменшуючи похибки позиціонування на 41% у складальних лініях автомобілів, як зазначено в звіті з забезпечення якості за участю ШІ за 2024 рік.

Прогнозування контролю якості на основі історичних даних та виявлення аномалій

Моделі машинного навчання, які ми розробили, були навчені на даних зварювання, зібраних протягом останніх п'яти з половиною років, завдяки чому вони мають вражаючу здатність виявляти потенційні дефекти з точністю близько 95% більшість часу. Ці системи аналізують безліч факторів під час процесу зварювання, включаючи такі, як швидкість подачі газу, зміни рівнів напруги та фактичну товщину матеріалів, що з'єднуються. Особливу цінність цього полягає в тому, що вони можуть визначати партії, що перебувають під загрозою, значно раніше графіку — зазвичай приблизно за 8–10 годин до того, як хтось взагалі приступить до візуального контролю. Аерокосмічна галузь тестувала цей підхід ще в 2023 році і також отримала суттєву економію, скоротивши витрати на неруйнівні випробування приблизно на 740 000 доларів США на рік, не упустивши при цьому жодного з необхідних кроків контролю якості, передбачених суворими вказівками ASME BPVC.

Інтеграція роботизованих систем та людської експертної компетентності в гібридних робочих процесах

Роботизоване зварювання для високої стабільності та зменшення переділки

Системи роботизованого зварювання забезпечують стабільні результати з точністю до міліметра протягом тисяч повторень, що означає відсутність непередбачуваних змін у поведінці дуги або швидкості її руху. Дослідження з останніх даних Дослідження Автоматизації Зварювання показують, що ці машини зменшують помилки позиціонування приблизно на 87% під час роботи зі складними з'єднаннями порівняно з людськими можливостями. Ці роботи особливо добре себе показують у повторюваних операціях, таких як збирання каркасів автомобілів, але вони гарні не лише у повторенні. Їхнє розумне програмне забезпечення автоматично підлаштовується під різну товщину матеріалів без необхідності втручання людини. Саме ця можливість економить близько вісімнадцяти доларів за метр на витратах на ремонт для суднобудівників, які втомилися виправляти помилки, допущені під час початкового будівництва.

З’єднані працівники та напівавтономна співпраця на розумних заводах

Сьогодні на розумних фабриках люди-зварники працюють поряд із роботами: вони налаштовують обладнання за допомогою простих у використанні екранів і стежать за складними з'єднаннями, які потребують особливої уваги. Згідно з нещодавнім звітом 2024 року про співпрацю людини та робота, таке поєднання людей і машин насправді прискорює процеси значно порівняно з випадками, коли роботи повністю самостійно виконують усе на ділянках, наприклад, виробництва частин літаків. Різниця становить приблизно 25% швидших циклів. І ще одне допомагає — окуляри з розширеною реальністю забезпечують працівників миттєвими інструкціями прямо в полі зору. Ця технологія скорочує кількість помилок під час налаштування приблизно на 42%, коли відбувається перехід від одного матеріалу, наприклад нержавіючої сталі, до іншого — наприклад алюмінію, що суттєво впливає на правильність виготовлення продуктів з першого разу.

Сенсорна синергія людина-машина в інтелектуальних середовищах зварювання

Роботизовані захоплювачі, оснащені тактильними датчиками, можуть відчувати деформацію заготовки під час складних зварювальних робіт із панелями автомобілів, що викликає коригування положення зварювального електрода прямо в процесі. У той же час сучасні інерційні вимірювальні пристрої, вбудовані в рукавиці операторів, забезпечують фізичний зворотний зв’язок для працівників щоразу, коли кут руху їхніх рук виходить за межі безпечного діапазону ±2 градуси. Ми спостерігаємо двостороннє спілкування між людьми та машинами. Роботи виконують небезпечні зварювальні роботи над головою, де безпека є пріоритетною, тоді як найбільш деликатну роботу з кореневого проходу залишають досвідченим технікам, які знають, що роблять. Цей підхід уже показав реальні результати: за даними деяких досліджень, продуктивність зростає приблизно на 31 відсоток під час впровадження такого підходу на нафтопереробних заводах.

Масштабування інтелектуальних зварювальних та різальних технологій у різних галузях з використанням Industry 4.0

Від окремих зварювальних комірок до мережевих, хмарних зварювальних екосистем

Інтелектуальне зварювання переходить від ізольованих одиниць до взаємопов'язаних екосистем. Зварювальні комірки, що працюють через IoT і підключені за допомогою хмарних платформ, збільшують швидкість виробництва на 22%, згідно з даними Міністерства торгівлі США за 2023 рік. Ця інтеграція забезпечує централізований контроль, порівняння якості між різними виробництвами та автоматизоване управління запасами на основі реального споживання матеріалів.

Віддалений моніторинг та автоматизація на основі штучного інтелекту через хмарні платформи

Хмарні зварювальні системи використовують штучний інтелект для оптимізації параметрів у реальному часі. Дослідження 2024 року в автосекторі показало, що такі платформи скорочують витрати на переділку на 40% завдяки передбачуваному обслуговуванню (скорочення простоїв на 60%), аналізу металургійних процесів у реальному часі та моделям оптимізації енергоспоживання, які знижують витрати електроенергії на 25% на одне зварювання.

Тенденції глобального впровадження та стратегічний план реалізації

Світовий ринок інтелектуального зварювання очікується зростанням із середньорічним темпом 14,8% до 2030 року, що зумовлено регіональними пріоритетами:

| Регіон | Основний чинник прийняття | Бар'єр впровадження |

|---|---|---|

| Північна Америка | Зменшення трудових витрат | Інтеграція із застарілими системами |

| Азійсько-Тихоокеанський регіон | Відповідність якості експортним вимогам | Нестача кваліфікованих операторів |

| Європа | Вимоги щодо енергоефективності | Проблеми кібербезпеки |

Успішні користувачі дотримуються п’ятиетапного шляху: підвищення кваліфікації персоналу, цифровізація пілотних дільниць, інтеграція промислового Інтернету речей (IoT), впровадження штучного інтелекту та безперервне вдосконалення завдяки аналітиці замкнутих циклів. Національний інститут стандартів і технологій США наголошує на необхідності пріоритетного впровадження рамок кібербезпеки для захисту власницьких даних зварювання в хмарних середовищах.

Поширені запитання щодо інтелектуального зварювання та різання

Які основні технології використовуються в інтелектуальному зварюванні та різанні?

Інтелектуальне зварювання та різання використовують датчики, робототехніку та системи зворотного зв'язку в реальному часі для оптимізації процесу зварювання.

Як алгоритми штучного інтелекту покращують якість зварювання?

Алгоритми штучного інтелекту коригують параметри, такі як температура та тиск, у реальному часі, щоб підвищити стабільність зварного шву та зменшити дефекти, забезпечуючи високоякісне зварювання.

Які переваги пропонують хмарні платформи в інтелектуальному зварюванні?

Хмарні платформи дозволяють віддалено контролювати процес та оптимізувати параметри, що підвищує швидкість, ефективність та зменшує витрати на переділку.

Зміст

- Розуміння інтелектуального зварювання та різання в Індустрії 4.0

- ШІ та машинне навчання для точності та запобігання дефектам

- Моніторинг у реальному часі та аналіз даних для забезпечення якості

- Інтеграція роботизованих систем та людської експертної компетентності в гібридних робочих процесах

- Масштабування інтелектуальних зварювальних та різальних технологій у різних галузях з використанням Industry 4.0

- Поширені запитання щодо інтелектуального зварювання та різання