Pag-unawa sa Marunong na Pagpapakita at Pagputol sa Industriya 4.0

Kahulugan ng Marunong na Pagpapakita at Pagputol at ang Kanilang Papel sa Modernong Pagmamanupaktura

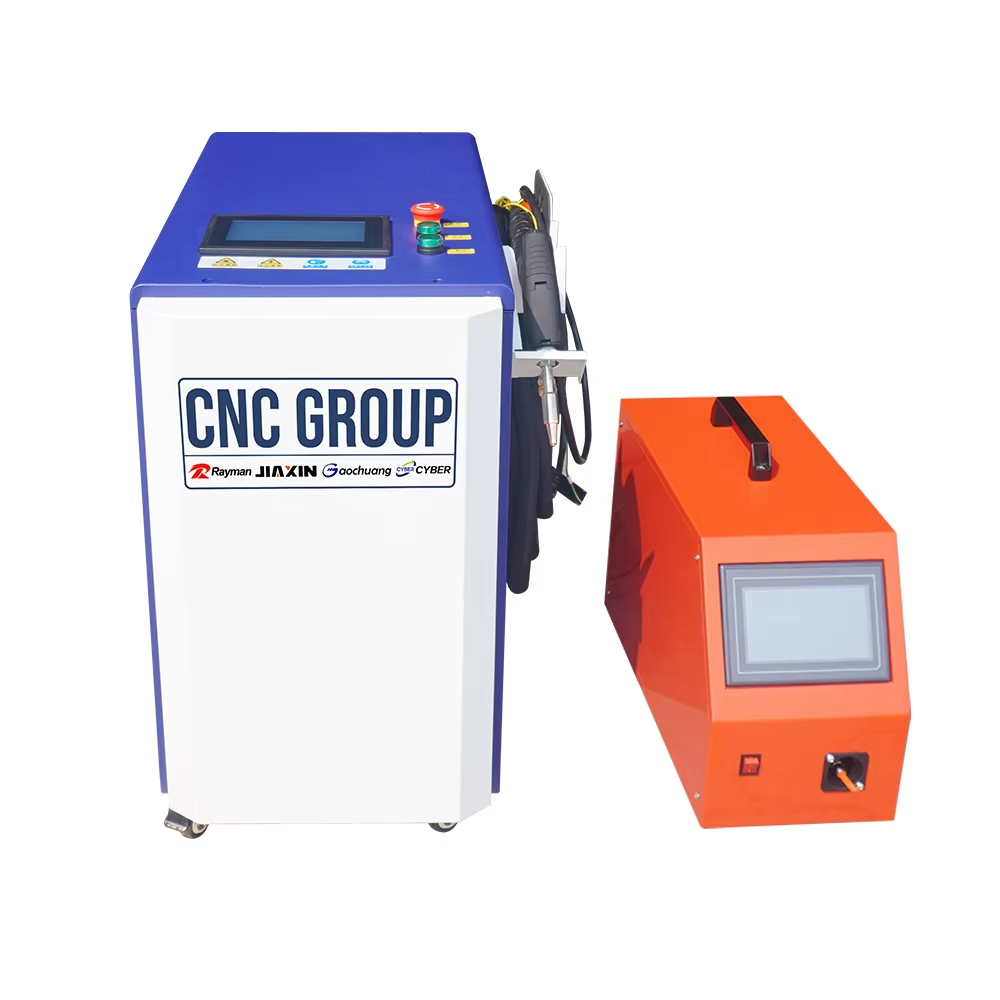

Ang mga sistema ng Marunong na Pagpapakita at Pagputol ay kumakatawan sa isang mapagpalitang pagbabago sa pagmamanupaktura, na pinagsasama ang IoT, AI, at data analytics upang magbigay-daan sa mga prosesong nakakatipid-sa-sarili. Suportado nito ang real-time na paggawa ng desisyon, na malaki ang nagpapabuti sa eksaktong gawa, kaligtasan, at kahusayan sa materyales kumpara sa tradisyonal na pamamaraan, tulad ng binibigyang-diin sa pananaliksik sa industriya tungkol sa mga benepisyo ng matalinong pagmamanupaktura.

Ang Ebolusyon Mula sa Manual patungo sa AI-Driven na Automatisasyon sa Pagpapakita

Ang paglipat mula sa tradisyonal na manu-manong paraan ng pagwewelding patungo sa mga robot na pinapagana ng AI ay isang malaking hakbang pasulong para sa mga industriya ng pagmamanupaktura sa buong mundo. Ngayon, ang mga modernong welding bot ay kayang harapin ang mga kumplikadong disenyo nang may halos eksaktong presisyon, at patuloy na pinalalakas ng kanilang mga smart algorithm ang pagtukoy sa pinakamahusay na ruta at pag-optimize sa konsumo ng kuryente sa paglipas ng panahon. Ang tunay na nagpapahalaga sa teknolohiyang ito ay ang kakayahang mahulaan kung kailan maaaring bumagsak ang kagamitan bago pa man ito mangyari. Ito ay nangangahulugan na mas kaunti ang oras na ginugugol ng mga pabrika sa pagharap sa hindi inaasahang pagkabigo ng kagamitan, at mapanatili ang pare-parehong kalidad ng produksyon nang walang mga nakakaabala at dati-rati ay madalas na pangyayaring pagkagulo.

Mga Pangunahing Teknolohiya: Mga Sensor, Robotics, at Mga Real-Time Feedback System

Ang mga modernong sistema ng pagsasama ngayon ay lubhang umaasa sa tatlong pangunahing bahagi na gumagana nang buong pagkakaisa. Una, may mga sensor sa paningin na nagtatrace ng mga seams habang ito ay gumagalaw. Pangalawa, ang mga robotic arm na may mahusay na kontrol sa puwersa, at panghuli, ang mga data hub na konektado sa cloud kahit saan. Ang mga thermal camera na ginagamit dito ay kumuha ng litrato ng nangyayari sa paliguang natutunaw ng metal mga 500 beses bawat segundo. Ang bilis na ito ay nagbibigay-daan sa mga operator na agad na mag-ayos kung may mukhang hindi tama, na nakakatulong upang mapanatiling matibay at maaasahan ang mga selyo. Lahat ng mga bahaging ito ay bahagi ng tinatawag na feedback loop system. Sa madaling salita, ang lahat ng real-time na datos ay patuloy na minamanmanan upang ang mga pagpapabuti ay mangyayari nang natural sa paglipas ng panahon. At dahil buong-buo ang koneksyon sa lahat ng iba't ibang batch, pare-pareho ang kalidad mula sa isang production run hanggang sa susunod.

AI at Machine Learning para sa Tumpak na Paggawa at Pag-iwas sa Depekto

Matalinong Algorithm para sa Dinamikong Pag-optimize ng Proseso ng Pagsasama

Ang mga algorithm na pinapagana ng AI ay dinamikong nag-a-adjust sa temperatura, bilis, at presyon batay sa mga real-time na input tulad ng kapal ng materyal, kondisyon ng kapaligiran, at hugis ng magkakasalungat na bahagi. Ayon sa isang pag-aaral noong 2023 mula sa ScienceDirect, ang mga adaptive control na ito ay pinalaki ang kalidad ng welding ng 32% sa mga nagbabagong kapaligiran at binawasan ang pagkalugi ng enerhiya ng hanggang 18% sa pamamagitan ng optimal na katatagan ng electric arc.

Adaptive Control sa mga Welding Robot na Pinapagana ng AI

Kasama ang mga sensor ng paningin at force-torque, ang mga modernong welding robot ay nakakaramdam at umaangkop sa mga maliit na misalignment at thermal distortion—partikular na mahalaga kapag gumagawa sa mga alloy na ginagamit sa aerospace. Ang infrared monitoring ay nagbibigay-daan sa agarang kompensasyon para sa pag-deform dahil sa init, kaya nababawasan ang rate ng rework ng 41% sa mga aplikasyon na nangangailangan ng mataas na presisyon.

Real-Time na Pagtuklas ng mga Defect Gamit ang Machine Learning Models

Ang mga modelo ng deep learning ay nag-aanalisa ng multispectral imaging sa 120 frame bawat segundo upang matukoy ang porosity, mga bitak, at hindi kumpletong pagsasamá. Ang mga convolutional neural network (CNN) ay nakakamit ng 99.2% na katumpakan sa pagkilala ng mga subsurface flaw na hindi madaling makita ng mga tao. Kapag pinagsama ito sa awtomatikong X-ray analysis, ang mga sistemang ito ay nagpapabilis ng pangunahing diagnosis ng problema ng 67% kumpara sa manu-manong inspeksyon.

Real-Time Monitoring at Data Analytics para sa Quality Assurance

Thermal Imaging at Melt Pool Monitoring para sa Pare-parehong Weld Integrity

Ang mga thermal camera ay nagmomonitor sa kilos ng melt pool nang higit sa 100 frame bawat segundo, na nakakakuha ng temperatura gradients na nagpapahiwatig ng posibleng depekto. Ang mga paglihis na lumalampas sa ±12°C ay nag-trigger ng awtomatikong pagwawasto ng parameter, upang maiwasan ang mga isyu tulad ng hindi kumpletong penetration o labis na init. Ayon sa mga pag-aaral noong 2024 sa thermal analysis sa paggawa ng mabigat na makinarya, nababawasan ng 22% nito ang rework dahil sa porosity.

Optical Seam Tracking sa Komplikado at Nagbabagong Geometry

Ang mga sistema ng paningin na pinapagana ng AI ay naglalampas sa mga hamon na dulot ng curved joints at manipis na materyales gamit ang mga laser-guided sensor na nagmamapa ng mga surface na may 0.05mm na presisyon. Ang reinforcement learning ang nag-aayos ng mga anggulo ng torch at bilis ng paggalaw nang real time, na nagpapababa ng mga positional error ng 41% sa mga linya ng automotive assembly, tulad ng na-dokumento sa 2024 AI-driven quality assurance report.

Predictibong Kontrol sa Kalidad Gamit ang Historical Data at Pagtuklas ng Anomalya

Ang mga modelo ng machine learning na aming binuo ay sinanay gamit ang datos mula sa mga welding na nakalap sa nakaraang limang taon o higit pa, na nagbibigay sa kanila ng kamangha-manghang kakayahang matukoy ang mga potensyal na depekto na may kalidad na humigit-kumulang 95% karamihan sa oras. Sinusuri ng mga sistemang ito ang lahat ng uri ng mga salik habang nangyayari ang proseso ng welding, kabilang ang mga bagay tulad ng bilis ng daloy ng gas, pagbabago sa antas ng boltahe, at ang kapal ng mga materyales na pinagsasama. Ang nagpapahalaga dito ay ang kakayahan nitong matukoy ang mga batch na nasa panganib nang maaga—karaniwang nasa pagitan ng 8 hanggang 10 oras bago pa man maisagawa ang aktuwal na biswal na pagsusuri. Noong 2023, sinubukan ito ng industriya ng aerospace at nakita nila ang malaking pagtitipid, kung saan nabawasan ang gastos sa non-destructive testing ng humigit-kumulang $740,000 bawat taon nang hindi naliligtaan ang anumang kinakailangang hakbang sa kontrol ng kalidad na nakasaad sa mahigpit na ASME BPVC na mga alituntunin.

Pagsasama ng Mga Robotic System at Ekspertisyong Pantao sa Mga Hybrid na Workflow

Pang-robot na Pagpapanday para sa Mataas na Konsistensya at Bawasan ang Paghahari

Ang mga sistema ng pang-robot na pagpapanday ay nagpapanatili ng pare-parehong resulta hanggang sa milimetro sa loob ng libo-libong paulit-ulit na gawain, na nangangahulugan ng walang masisigla na pagbabago sa pag-uugali ng arc o sa bilis nito. Ayon sa mga pag-aaral mula sa pinakabagong Pananaliksik sa Automatikong Pagpapanday, binabawasan ng mga makitang ito ang mga kamalian sa posisyon ng mga mahihirap na sambungan ng mga bahagi ng halos 87% kumpara sa kakayahan ng tao. Lalo namang kumikinang ang mga robot na ito sa paulit-ulit na gawain tulad ng pagkakabit ng mga frame ng kotse, ngunit hindi lamang sa paulit-ulit na gawain sila mahusay. Ang kanilang matalinong software ay awtomatikong umaayon kapag nakikipag-ugnayan sa iba't ibang kapal ng materyales, nang hindi nangangailangan ng manu-manong interbensyon. Ang kakayahang ito lamang ay nakakatipid ng humigit-kumulang labing-walong dolyar bawat metro sa mga gastos sa pagkukumpuni para sa mga tagagawa ng barko na sawa na sa pag-ayos ng mga pagkakamali sa panahon ng paunang konstruksyon.

Nakakonektang Manggagawa at Semi-Awtomatikong Pakikipagtulungan sa Matalinong Pabrika

Ang mga smart factory ay may mga tao ngayon na nagw-weld kasama ang mga robot, kung saan inaayos nila ang mga makina gamit ang madaling gamiting screen at binabantayan ang mga sensitibong joint na nangangailangan ng espesyal na atensyon. Ayon sa isang kamakailang ulat noong 2024 tungkol sa pakikipagtulungan ng tao at robot, ang halo ng mga tao at makina ay talagang nagpapabilis nang malaki kumpara sa pag-iiwan lang ng lahat sa mga robot sa mga lugar tulad ng produksyon ng bahagi ng eroplano. Ang pagkakaiba? Mga 25% mas mabilis na mga siklo. At may isa pang bagay na tumutulong din—ang augmented reality glasses ay nagbibigay agad ng mga tagubilin sa diretsong paningin ng manggagawa. Binabawasan ng teknolohiyang ito ang mga pagkakamali habang nagse-setup ng mga 42% kapag lumilipat mula sa isang materyales tulad ng stainless steel patungo sa isa pa tulad ng aluminum, na nagdudulot ng malaking pagkakaiba sa paggawa nang tama ng produkto simula pa sa unang pagkakataon.

Sensor-Enabled Human-Machine Synergy in Intelligent Welding Environments

Ang mga robotic gripper na may tactile sensor ay kayang manghawak kung kailan nagsisimula mag-deform ang workpiece habang isinasagawa ang mahihirap na automotive panel welds, na nag-trigger naman ng mga pagbabago sa welding torch habang kasalukuyang nasa gitna ng proseso. Nang sabay, ang mga sopistikadong inertial measurement unit na naka-embed sa mga gloves ng operator ay nagbibigay ng pisikal na feedback sa mga manggagawa tuwing lumalabas ang anggulo ng galaw ng kanilang kamay sa ligtas na saklaw na plus o minus 2 degree. Ang ating nakikita rito ay dalawahang komunikasyon sa pagitan ng tao at makina. Ang mga robot ang nag-aasikaso sa mapanganib na overhead welding na may malaking alalahanin sa kaligtasan, samantalang pinapagawain ang napakadelikadong root pass sa mga bihasang technician na marunong kung ano ang ginagawa nila. Ipinakita rin ng ganitong hakbangin ang tunay na resulta. Ayon sa ilang pag-aaral, umabot sa 31 porsiyento ang pagtaas ng produktibidad kapag ipinatupad ang ganitong paraan sa pag-upgrade ng mga oil refinery.

Paggamit ng Intelihenteng Pagwewelding at Pagputol sa Lahat ng Industriya gamit ang Industry 4.0

Mula sa Mga Standalone Cell patungo sa Naka-network at Cloud-Based na Welding Ecosystems

Ang intelihenteng pagmamapa ay umuunlad mula sa mga hiwalay na yunit tungo sa mga konektadong ecosystem. Ayon sa datos ng U.S. Department of Commerce noong 2023, ang mga welding cell na konektado sa pamamagitan ng cloud platform ay nagpapabilis ng produksyon ng 22%. Ang integrasyong ito ay sumusuporta sa sentralisadong kontrol, benchmarking ng kalidad sa kabuuang pasilidad, at awtomatikong pamamahala ng imbentaryo batay sa real-time na paggamit ng materyales.

Remote Monitoring at AI Automation sa pamamagitan ng Cloud Platforms

Ginagamit ng mga cloud-connected na sistema ng pagmamapa ang AI upang i-optimize ang mga parameter nang real time. Ayon sa isang pag-aaral noong 2024 sa sektor ng automotive, binabawasan ng mga platform na ito ang gastos sa rework ng 40% sa pamamagitan ng predictive maintenance (na nagpapababa ng downtime ng 60%), real-time na pagsusuri sa metalurhiya, at mga modelo ng pag-optimize ng enerhiya na nagpapababa ng konsumo ng kuryente ng 25% bawat weld.

Global na Tendensya sa Pag-Adopt at Strategic na Roadmap para sa Implementasyon

Inaasahan na ang global na smart welding market ay lumago sa rate na 14.8% CAGR hanggang 2030, na pinapangunahan ng mga prayoridad sa rehiyon:

| Rehiyon | Pangunahing Nagtutulak sa Pag-adopt | Hadlang sa Implementasyon |

|---|---|---|

| North America | Pagbawas ng Gastos sa Trabaho | Pagsasama ng Lumang Sistema |

| Asia-Pacific | Pagsunod sa Kalidad ng Pag-export | Kakulangan sa Mga Mahusay na Operator |

| Europe | Mandato sa Kahusayan ng Enerhiya | Mga Alalahanin sa Cybersecurity |

Ang mga matagumpay na adopter ay sumusunod sa isang roadmap na may limang yugto: pagpapaunlad ng kasanayan ng manggagawa, digitalisasyon ng pilot cell, pagsasama ng enterprise IoT, pag-deploy ng AI, at patuloy na pagpapabuti sa pamamagitan ng closed-loop analytics. Binibigyang-diin ng U.S. National Institute of Standards and Technology ang pagprioritize sa cybersecurity frameworks upang maprotektahan ang proprietary welding data sa cloud-based na kapaligiran.

Mga Katanungan Tungkol sa Intelihenteng Pagwawelding at Pagputol

Ano ang mga pangunahing teknolohiya sa intelihenteng pagwawelding at pagputol?

Gumagamit ang intelihenteng pagwawelding at pagputol ng mga sensor, robotics, at real-time feedback system upang i-optimize ang proseso ng pagwawelding.

Paano pinapabuti ng mga algoritmo ng AI ang kalidad ng pagwelding?

Ang mga algoritmo ng AI ay nag-aayos ng mga parameter tulad ng temperatura at presyon sa real-time upang mapataas ang katatagan ng weld at bawasan ang mga depekto, tinitiyak ang mataas na kalidad ng mga weld.

Anong mga benepisyo ang iniaalok ng mga platform sa cloud sa marunong na pagwelding?

Ang mga platform sa cloud ay nagbibigay-daan sa remote monitoring at pag-optimize ng mga parameter, kaya pinapabilis, pinapahusay, at binabawasan ang mga gastos sa pagsasaayos.

Talaan ng mga Nilalaman

- Pag-unawa sa Marunong na Pagpapakita at Pagputol sa Industriya 4.0

- AI at Machine Learning para sa Tumpak na Paggawa at Pag-iwas sa Depekto

- Real-Time Monitoring at Data Analytics para sa Quality Assurance

- Pagsasama ng Mga Robotic System at Ekspertisyong Pantao sa Mga Hybrid na Workflow

- Paggamit ng Intelihenteng Pagwewelding at Pagputol sa Lahat ng Industriya gamit ang Industry 4.0

- Mga Katanungan Tungkol sa Intelihenteng Pagwawelding at Pagputol