Entendendo a Soldagem e Corte Inteligentes na Indústria 4.0

Definindo Soldagem e Corte Inteligentes e Seu Papel na Manufatura Moderna

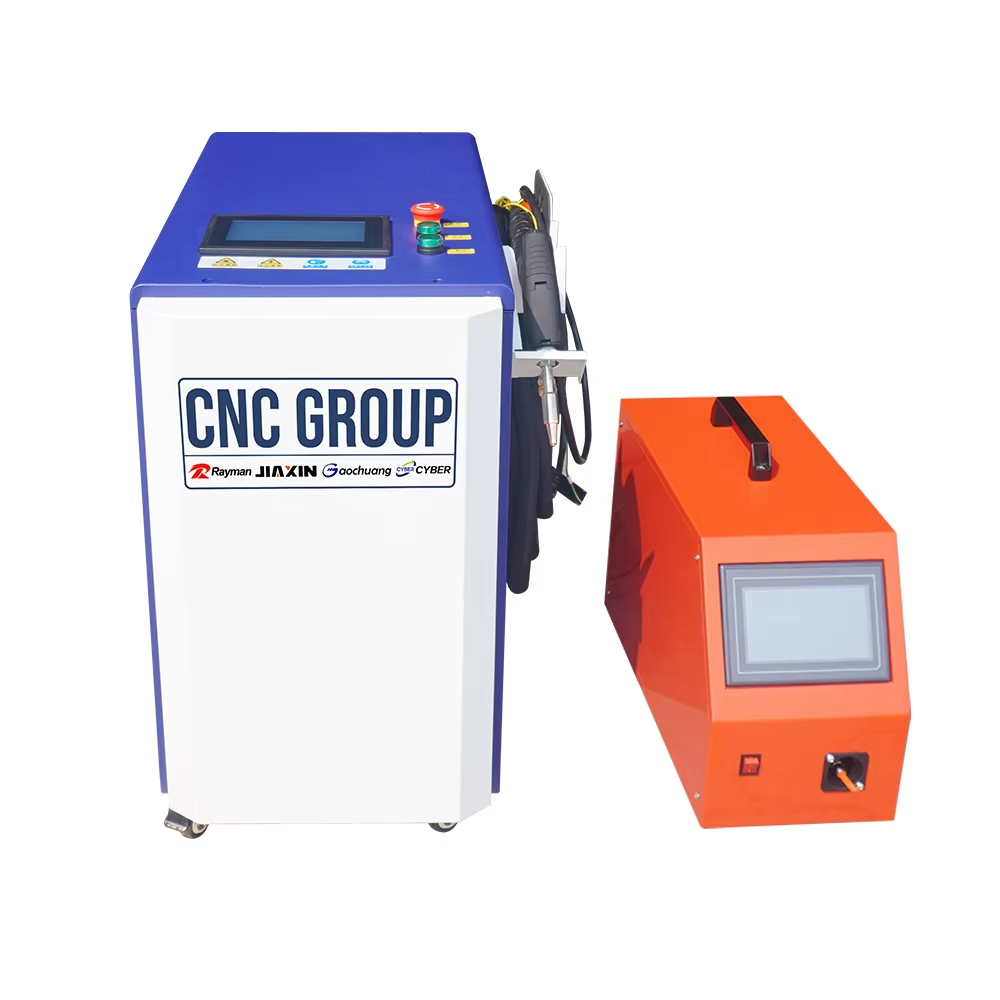

Os sistemas de Soldagem e Corte Inteligentes representam uma transformação significativa na manufatura, integrando IoT, IA e análise de dados para permitir processos auto-otimizáveis. Esses sistemas apoiam a tomada de decisões em tempo real, melhorando significativamente a precisão, segurança e eficiência de materiais em comparação com métodos tradicionais, conforme destacado em pesquisas do setor sobre as vantagens da manufatura inteligente.

A Evolução da Soldagem Manual até a Automação Baseada em IA

A transição dos métodos tradicionais de soldagem manual para robôs orientados por IA representa um grande avanço para as indústrias de manufatura em todo o mundo. Atualmente, os modernos robôs de soldagem conseguem executar designs complexos com precisão quase milimétrica, e seus algoritmos inteligentes continuam aprimorando-se na determinação das melhores rotas e na otimização do consumo de energia ao longo do tempo. O que realmente torna essa tecnologia valiosa, no entanto, é sua capacidade de prever quando um equipamento poderá falhar antes mesmo de isso acontecer. Isso significa que as fábricas gastam muito menos tempo lidando com paradas inesperadas e conseguem manter uma qualidade de produção consistente, sem todas aquelas interrupções frustrantes que costumavam ocorrer com tanta frequência.

Tecnologias Principais: Sensores, Robótica e Sistemas de Feedback em Tempo Real

As configurações inteligentes de soldagem atuais dependem fortemente da integração de três partes principais. Primeiro, há os sensores de visão que rastreiam as juntas enquanto se deslocam. Depois, temos braços robóticos capazes de controlar com precisão a força aplicada e, por fim, esses centros de dados conectados à nuvem. As câmeras térmicas utilizadas aqui capturam imagens do que está acontecendo na área da poça de fusão cerca de 500 vezes por segundo. Essa velocidade permite que os operadores ajustem imediatamente qualquer parâmetro caso algo pareça incorreto, o que ajuda a manter as soldagens fortes e confiáveis. Todas essas peças integram o que muitos chamam de sistema de loop de feedback. Basicamente, todos esses dados em tempo real são analisados constantemente, permitindo melhorias contínuas ao longo do tempo. E como tudo permanece conectado ao longo de diferentes lotes, a qualidade se mantém praticamente igual de uma produção para outra.

IA e Aprendizado de Máquina para Precisão e Prevenção de Defeitos

Algoritmos Inteligentes para Otimização Dinâmica do Processo de Soldagem

Algoritmos orientados por IA ajustam dinamicamente temperatura, velocidade e pressão com base em entradas em tempo real, como espessura do material, condições ambientais e geometria da junta. Um estudo de 2023 publicado no ScienceDirect constatou que esses controles adaptativos melhoraram a qualidade da soldagem em 32% em ambientes variáveis e reduziram o desperdício de energia em até 18% por meio da otimização da estabilidade do arco.

Controle Adaptativo em Robôs de Soldagem com IA

Equipados com sensores de visão e de força-torque, robôs de soldagem modernos adaptam-se a pequenos desalinhamentos e distorções térmicas—crucial ao trabalhar com ligas de grau aeroespacial. O monitoramento por infravermelho permite compensação imediata da deformação induzida pelo calor, reduzindo as taxas de retrabalho em 41% em aplicações de alta precisão.

Detecção em Tempo Real de Defeitos Usando Modelos de Aprendizado de Máquina

Modelos de aprendizado profundo analisam imagens multiespectrais a 120 quadros por segundo para detectar porosidade, rachaduras e fusão incompleta. Redes neurais convolucionais (CNN) alcançam 99,2% de precisão na identificação de falhas subsuperficiais indetectáveis por inspetores humanos. Quando combinados com análise automatizada de raio-X, esses sistemas aceleram o diagnóstico da causa raiz em 67% em comparação com a inspeção manual.

Monitoramento em Tempo Real e Análise de Dados para Garantia de Qualidade

Imagem Térmica e Monitoramento da Piscina de Fusão para Integridade Consistente da Solda

Câmeras térmicas monitoram o comportamento da piscina de fusão a mais de 100 quadros por segundo, capturando gradientes de temperatura que indicam possíveis defeitos. Desvios superiores a ±12°C acionam correções automáticas de parâmetros, evitando problemas como penetração incompleta ou excesso de calor. De acordo com estudos de 2024 sobre análise térmica na fabricação de máquinas pesadas, essa capacidade reduz retrabalho relacionado à porosidade em 22%.

Rastreamento Óptico de Junta em Geometrias Complexas e Variáveis

Sistemas de visão alimentados por IA superam desafios impostos por juntas curvas e materiais finos, utilizando sensores guiados a laser que mapeiam superfícies com precisão de 0,05 mm. O aprendizado por reforço ajusta em tempo real os ângulos da tocha e as velocidades de deslocamento, reduzindo erros posicionais em 41% nas linhas de montagem automotiva, conforme documentado no relatório de garantia de qualidade impulsionado por IA de 2024.

Controle Preditivo de Qualidade por meio de Dados Históricos e Detecção de Anomalias

Os modelos de aprendizado de máquina que desenvolvemos foram treinados com dados de soldagem coletados ao longo dos últimos cinco anos ou mais, proporcionando-lhes uma capacidade impressionante de detectar possíveis defeitos com cerca de 95% de precisão na maioria das vezes. Esses sistemas analisam todos os tipos de fatores durante o processo de soldagem, incluindo coisas como taxas de fluxo de gás, variações nos níveis de tensão e a espessura real dos materiais que estão sendo unidos. O que torna isso realmente valioso é que eles conseguem identificar lotes em risco muito antes do previsto — normalmente entre 8 e 10 horas antes de alguém realizar as inspeções visuais reais. A indústria aeroespacial testou essa abordagem em 2023 e também obteve economias bastante significativas, reduzindo custos com testes não destrutivos em cerca de US$ 740.000 por ano, sem deixar de cumprir nenhum dos passos obrigatórios de controle de qualidade descritos nas rigorosas diretrizes da ASME BPVC.

Integração de Sistemas Robóticos e Expertise Humana em Fluxos de Trabalho Híbridos

Soldagem Robótica para Alta Consistência e Menor Refabricação

Os sistemas de soldagem robótica mantêm resultados consistentes até o milímetro ao longo de milhares de repetições, o que significa não haver mais alterações imprevisíveis no comportamento do arco ou na velocidade de deslocamento. Estudos da mais recente Pesquisa sobre Automação em Soldagem mostram que essas máquinas reduzem erros de posicionamento em cerca de 87% ao trabalhar em juntas complexas, comparado ao que os seres humanos conseguem alcançar. Esses robôs destacam-se especialmente em tarefas repetitivas, como a montagem de estruturas de carros, mas não são bons apenas na repetição. Seu software inteligente ajusta-se automaticamente ao lidar com diferentes espessuras de materiais, sem necessidade de intervenção manual para correções. Essa capacidade sozinha economiza cerca de dezoito dólares por metro em custos de reparo para estaleiros que já se cansaram de corrigir erros cometidos durante a construção inicial.

Trabalhadores Conectados e Colaboração Semi-Autônoma em Fábricas Inteligentes

As fábricas inteligentes agora contam com soldadores humanos trabalhando ao lado de robôs, onde configuram as máquinas por meio de telas de fácil uso e supervisionam as juntas mais difíceis que exigem atenção especial. De acordo com um relatório recente sobre trabalho conjunto entre humanos e robôs de 2024, essa combinação de pessoas e máquinas acelera significativamente os processos, em comparação com a automação total em ambientes como a produção de peças de aviões. A diferença? Ciclos cerca de 25% mais rápidos. E há algo mais auxiliando também: óculos de realidade aumentada fornecem instruções instantâneas diretamente no campo de visão dos operários. Essa tecnologia reduz erros durante a configuração em aproximadamente 42% ao mudar de um material, como aço inoxidável, para outro, como alumínio, o que faz grande diferença na obtenção de produtos corretos já na primeira tentativa.

Sinergia Homem-Máquina Habilitada por Sensores em Ambientes Inteligentes de Soldagem

Garras robóticas equipadas com sensores táteis conseguem detectar quando uma peça começa a se deformar durante aquelas soldagens complicadas de painéis automotivos, o que aciona ajustes na tocha de solda ainda no meio do processo. Ao mesmo tempo, essas sofisticadas unidades de medição inercial integradas às luvas dos operadores fornecem feedback físico aos trabalhadores sempre que os ângulos de movimento das mãos ultrapassam a faixa segura de mais ou menos 2 graus. O que estamos vendo aqui é uma comunicação bidirecional entre humanos e máquinas. Os robôs cuidam dos trabalhos perigosos de soldagem em posição elevada, onde a segurança é uma grande preocupação, enquanto deixam os trabalhos delicados de passe de raiz para técnicos experientes que sabem o que estão fazendo. Esse tipo de medida já demonstrou resultados reais também. Alguns estudos apontam aumentos de produtividade em torno de 31 por cento ao implementar essa abordagem para modernização de refinarias de petróleo.

Ampliação da Soldagem e Corte Inteligente em Diversos Setores com a Indústria 4.0

De Células Autônomas a Ecossistemas de Soldagem Interconectados e Baseados em Nuvem

A soldagem inteligente está evoluindo de unidades isoladas para ecossistemas interconectados. Células de soldagem habilitadas para IoT, conectadas por plataformas na nuvem, aumentam a velocidade de produção em 22%, segundo dados do Departamento de Comércio dos EUA de 2023. Essa integração permite controle centralizado, comparação de qualidade entre instalações e gerenciamento automatizado de inventário com base no consumo real de materiais.

Monitoramento Remoto e Automação por IA por meio de Plataformas em Nuvem

Sistemas de soldagem conectados à nuvem utilizam IA para otimizar parâmetros em tempo real. Um estudo do setor automotivo de 2024 constatou que essas plataformas reduzem os custos com retrabalho em 40% por meio de manutenção preditiva (reduzindo a inatividade em 60%), análise metalúrgica em tempo real e modelos de otimização energética que diminuem o consumo de energia em 25% por solda.

Tendências Globais de Adoção e Roteiro Estratégico de Implementação

Prevê-se que o mercado global de soldagem inteligente cresça a uma taxa composta anual de 14,8% até 2030, impulsionado por prioridades regionais:

| Região | Principal Fator de Adoção | Barreira de Implementação |

|---|---|---|

| América do Norte | Redução de Custos de Mão de Obra | Integração com sistemas legados |

| Ásia-Pacífico | Conformidade com qualidade para exportação | Escassez de operadores qualificados |

| Europa | Exigências de eficiência energética | Preocupações com Cibersegurança |

Adotantes bem-sucedidos seguem um roteiro de cinco fases: capacitação da força de trabalho, digitalização de células piloto, integração de IoT corporativa, implantação de IA e melhoria contínua por meio de análises de loop fechado. O Instituto Nacional de Padrões e Tecnologia dos EUA enfatiza a priorização de estruturas de cibersegurança para proteger dados proprietários de soldagem em ambientes baseados em nuvem.

Perguntas Frequentes sobre Soldagem e Corte Inteligentes

Quais são as tecnologias principais na soldagem e corte inteligentes?

A soldagem e o corte inteligentes utilizam principalmente sensores, robótica e sistemas de feedback em tempo real para otimizar o processo de soldagem.

Como os algoritmos de IA melhoram a qualidade da soldagem?

Algoritmos de IA ajustam parâmetros como temperatura e pressão em tempo real para aumentar a estabilidade da solda e reduzir defeitos, garantindo soldas de alta qualidade.

Quais vantagens as plataformas em nuvem oferecem na soldagem inteligente?

Plataformas em nuvem permitem o monitoramento remoto e a otimização de parâmetros, melhorando assim a velocidade, eficiência e reduzindo custos com retrabalho.

Sumário

- Entendendo a Soldagem e Corte Inteligentes na Indústria 4.0

- IA e Aprendizado de Máquina para Precisão e Prevenção de Defeitos

- Monitoramento em Tempo Real e Análise de Dados para Garantia de Qualidade

- Integração de Sistemas Robóticos e Expertise Humana em Fluxos de Trabalho Híbridos

- Ampliação da Soldagem e Corte Inteligente em Diversos Setores com a Indústria 4.0

- Perguntas Frequentes sobre Soldagem e Corte Inteligentes