Główne zalety robotów spawalniczych automatycznych

Zwiększona precyzja i spójność

Roboty spawalnicze automatycznie wykonują swoje zadania z zadziwiającą precyzją dzięki zaawansowanym czujnikom i inteligentnemu oprogramowaniu, które kierują nimi podczas każdego spawu zgodnie z surowymi specyfikacjami. Gdy występuje mniejsza różnorodność między spawami, końcowe produkty wyglądają po prostu lepiej w sposób ogólny. Ma to ogromne znaczenie w miejscach takich jak fabryki samochodowe czy lotnicze, gdzie dokładność do milimetra decyduje o wszystkim. Niektóre badania wskazują, że te maszyny mogą osiągać tolerancje rzędu plus minus 0,1 mm, czego większość ludzkich spawaczy nie jest w stanie osiągnąć w sposób spójny. Poza spełnianiem rygorystycznych standardów branżowych, tego rodzaju precyzja pomaga zagwarantować, że części produkowane na linii montażowej dziś są równie dobre jak te wyprodukowane wczoraj lub tydzień temu.

Zwiększona wydajność produkcji

Roboty spawalnicze mają przewagę nad ludzkimi pracownikami pod względem pracy bez przerw. Mogą pracować non-stop, bez potrzeby robienia przerw wypoczynkowych – czego człowiek nie jest w stanie osiągnąć. Rezultatem tego jest znaczący wzrost produkcji w porównaniu do tradycyjnych metod spawania ręcznego. Niektóre zakłady informują o zwiększeniu wskaźnika Ogólnej Efektywności Maszyn (OEE) o około 20% po przejściu na roboty. Nie można również bagatelizować czynnika szybkości. Roboty spawalnicze pracują zazwyczaj 2 do 3 razy szybciej niż ludzie, co skraca czas produkcji każdej jednostki. Taka szybkość oznacza krótsze czasy oczekiwania między produktami i większą liczbę gotowych wyrobów opuszczających linię produkcyjną. Dla producentów zmagaющихся z napiętymi terminami, te oszczędności czasowe stanowią kluczowy czynnik w osiąganiu celów produkcyjnych i utrzymaniu zadowolenia klientów.

Poprawa bezpieczeństwa w miejscu pracy

Wprowadzenie robotów spawalniczych do pracy znacznie zwiększa bezpieczeństwo na stanowiskach pracy, ponieważ zmniejsza częstotliwość kontaktu ludzi z niebezpiecznymi elementami podczas wykonywania zadań spawalniczych. Mówimy tutaj o naprawdę gorących metalach i szkodliwych oparach, które się pojawiają. Zgodnie z najnowszymi ustaleniami OSHA, fabryki, które przechodzą na spawanie robotami, zauważają mniejszą liczbę wypadków na terenie zakładu, co pokazuje, jak dobrze te maszyny radzą sobie z ochroną bezpieczeństwa pracowników. Gdy roboty przejmują całą nużącą i powtarzalną pracę spawalniczą, ludzie mogą skupić się na ciekawszych zadaniach. Pracownicy nie są już tak zmęczeni, ponieważ nie spędzają całego dnia na wielokrotnym powtarzaniu tego samego działania. Na duchu rośnie, gdy pracownicy czują, że ich umiejętności są doceniane, a lepszy nastrój rzutuje na większą produktywność i jednocześnie utrzymuje wysoki poziom bezpieczeństwa w całym procesie wytwarzania.

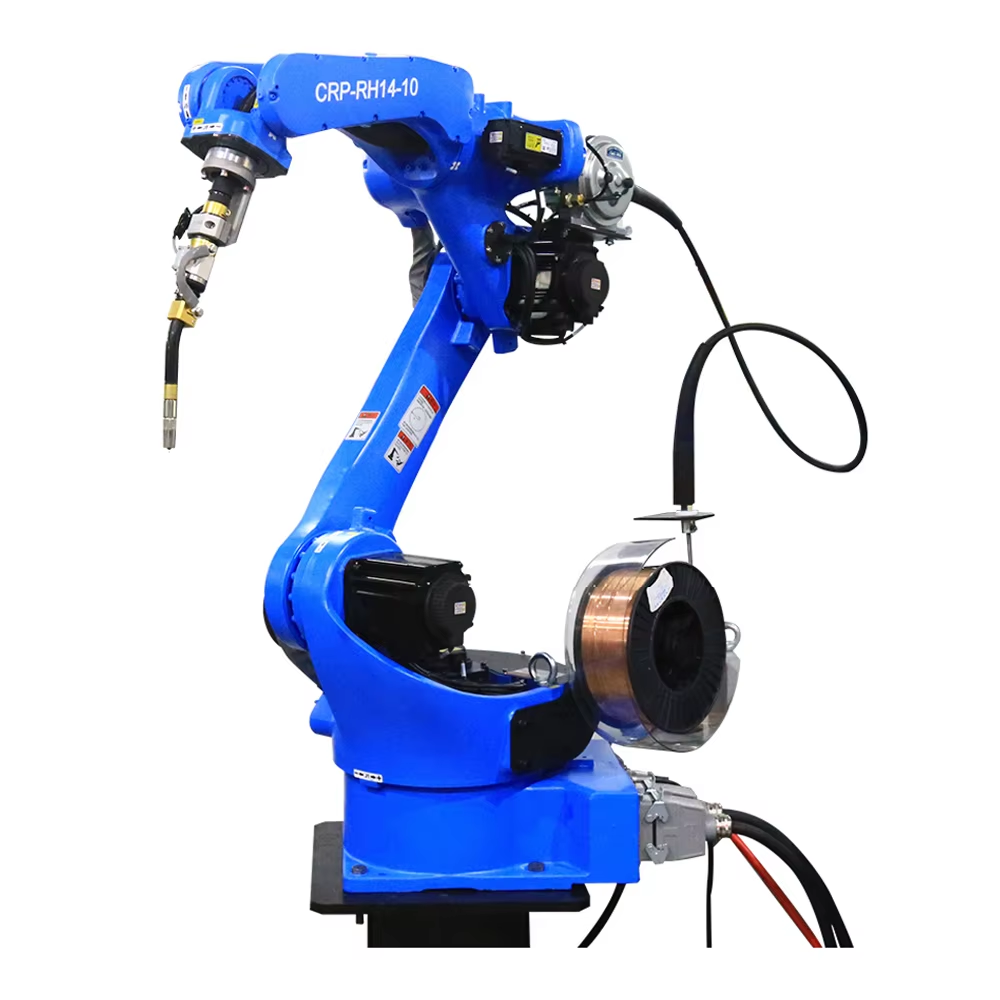

Główne typy ramion robotów spawalniczych

Systemy spawania laserowego

Systemy spawania laserowego wyróżniają się tym, że potrafią tworzyć bardzo dobre spoiny przy użyciu skupionych wiązek światła, zwłaszcza przy pracy z cienkimi materiałami występującymi w urządzeniach takich jak smartfony czy instrumenty chirurgiczne. To, co odróżnia te maszyny, to ich niezwykła precyzja, pozwalająca inżynierom tworzyć skomplikowane części, jednocześnie utrzymując wysokie standardy jakości. Dane branżowe wskazują, że złącza wykonane laserem są zazwyczaj znacznie czystsze w porównaniu do tradycyjnych technik spawania, co znacznie skraca czas potrzebny na późniejszą obróbkę. Dzięki tej kombinacji dokładności i czystych wyników, wielu producentów w dziedzinach, gdzie najmniejsze detale mają największe znaczenie, zaczęło przechodzić na technologię laserową dla swoich potrzeb produkcyjnych.

Automatyzacja spawania łukowego

Spawanie łukowe nadal pozostaje dominującą metodą w spawaniu robotycznym, ponieważ łączy materiały za pomocą intensywnych łuków elektrycznych. Systemy robotyczne do spawania łukowego są programowane tak, aby obsługiwać skomplikowane ścieżki, co oznacza, że dobrze sprawdzają się w różnych warunkach fabrycznych. Gdy firmy wdrażają zautomatyzowane spawanie łukowe, często oszczędzają na kosztach pracy — około 30% w porównaniu do poprzednich wydatków. Maszyny te również wytwarzają lepszej jakości spoiny szybciej niż starsze techniki z poprzednich czasów. Zakłady, które przechodzą na tego rodzaju automatykę, zazwyczaj zauważają wzrost produkcji i bardziej płynne prowadzenie linii produkcyjnych w skali ogólnych operacji.

Modely Roboczościowe Kolaboracyjne

Coboty to roboty współpracujące, które pracują tuż obok ludzi na hali produkcyjnej, bez dużych klatek bezpieczeństwa, jakie zwykle otaczają tradycyjne maszyny. Naprawdę pomagają one usprawnić produkcję, ponieważ można je szybko programować i dostosowywać do wielu różnych zadań. Zakłady, które wprowadziły coboty, zgłaszają wzrost produktywności o około 30%, jednocześnie zmniejszając obciążenie pracowników związanych z ciężkim podnoszeniem przedmiotów czy niewygodnymi pozycjami. Kiedy coboty przejmują nudne, powtarzalne prace lub trudne zadania ergonomii, takie jak wielokrotne sięganie w górną strefę, pracownicy mogą skupić się na bardziej skomplikowanych aspektach produkcji. To tworzy lepszą równowagę między automatyzacją a umiejętnościami ludzkimi w nowoczesnych środowiskach produkcyjnych.

Aplikacje specyficzne dla danej branży

Produkcja motoryzacyjna

Sektor motoryzacyjny przeżył duże zmiany od czasu wprowadzenia spawania robotycznego, głównie dlatego że skraca to czas realizacji, a jakość pozostaje na stałym poziomie. Dużi producenci samochodów twierdzą, że ich fabryki pracują szybciej, ponieważ roboty przejęły prace spawalnicze, a części produkowane na linii są równie niezawodne z tygodnia na tydzień. Taki kierunek ma sens, jeśli spojrzeć na skomplikowane elementy samochodowe wymagające precyzyjnych wymiarów. Kiedy firmy decydują się na zastosowanie ramion robotów do zadań spawalniczych, ograniczają błędy ludzkie wynikające z wykonywania powtarzalnych czynności, co oznacza, że każdy spaw wygląda niemal identycznie od początku do końca. Dane statystyczne wskazują, że producenci samochodów kupują więcej robotów spawalniczych niż jakakolwiek inna branża przemysłowa, a ten trend nie wykazuje oznak spowolnienia w najbliższym czasie.

Inżynieria lotnicza i kosmiczna

Roboty spawalnicze stały się absolutnie kluczowe w inżynierii lotniczej, jeśli chodzi o składanie tych krytycznych dla misji części, które muszą spełniać surowe wymagania bezpieczeństwa. Te maszyny znacznie zmniejszyły wady komponentów – badania pokazują poprawę bezpieczeństwa lotniczego o około 50%. To, co czyni spawanie robotyczne tak wartościowym, to osiągnięcie idealnego balansu między wytrzymałością a wagą. Spawy wytrzymują ekstremalne warunki, ale nie dodają niepotrzebnej masy konstrukcjom lotniczym. Dla producentów pracujących nad systemami lotniczymi nowej generacji, tego rodzaju precyzja nie jest już tylko pożądana – staje się standardową praktyką w całej branży, ponieważ firmy dążą do budowania bezpieczniejszych, lżejszych samolotów bez kompromitowania niezawodności konstrukcji.

Produkcja ciężkiego sprzętu

Spawanie robotyczne odgrywa ogromną rolę w produkcji maszyn ciężarowych, ponieważ producenci polegają na tych maszynach przy budowie wytrzymałego sprzętu, który poradzi sobie w trudnych warunkach. Te systemy robotyczne są bardzo dobre w spawaniu grubyh metali, co jest dokładnie tym, czego wymaga większość prac wymagających dużych obciążeń. Niektóre raporty branżowe wskazują, że firmy stosujące spawanie robotyczne często osiągają o 20-25% niższe koszty produkcji, co tłumaczy, dlaczego tak wiele przedsiębiorstw decyduje się na tę metodę. Gdy producenci wprowadzają spawanie robotyczne do swoich procesów produkcyjnych, zwiększają wydajność i lepiej wykorzystują zasoby, co w dłuższej perspektywie naturalnie przekłada się na obniżkę ogólnych kosztów.

Rozwiązywanie współczesnych wyzwań produkcji

Walka z niedoborem kwalifikowanej pracy

Sektor produkcji doświadcza poważnych trudności z pozyskaniem wystarczającej liczby wykwalifikowanych pracowników, dlatego wiele zakładów zaczyna sięgać po automatykę jako rozwiązanie. Badania pokazują, że około 60 procent producentów nie potrafi znaleźć wykwalifikowanych osób na stanowiska, co utrudnia utrzymanie płynności działania. Gdy firmy instalują roboty, które przejmują prace powtarzalne i fizycznie wymagające, faktycznie przeciwdziałają problemom wynikającym z mniejszej liczby pracowników pojawiających się codziennie w pracy. Dużą zaletą tej strategii są dwa aspekty. Po pierwsze, fabryka może pracować w pełnym tempie nawet w okresach niedoboru personelu. Po drugie, doświadczeni pracownicy są zwalniani od nudy i monotonnych obowiązków, mogą więc skupić się na problemach, które naprawdę wymagają ludzkiego rozumu i sądzenia. Przykładem niech będzie AMI Attachments. W zeszłym roku całkowicie zmodernizowali swoje linie produkcyjne, stosując ramiona robotyczne. Nie tylko wzrosła jakość produkcji, ale najlepsi technicy teraz spędzają większość czasu na pracach specjalistycznych, gdzie ich wieloletnie doświadczenie naprawdę się liczy, zamiast przez cały dzień naciskać przyciski.

Zaawansowane środki kontroli jakości

Systemy robotyczne wyposażone w nowoczesne technologie wizyjne stały się kluczowym narzędziem w poprawie jakości produktów, zwłaszcza przy monitorowaniu dokładności spawania w czasie rzeczywistym. Te inteligentne systemy pozwalają pracownikom fabrycznym szybko dokonywać poprawek bezpośrednio na hali produkcyjnej, co oznacza mniej wadliwych części trafiających na odpady oraz lepszą ogólną efektywność. Wielu producentów, którzy wdrożyli te ulepszenia w kontroli jakości, zauważa wzrost jakości swoich produktów o 25% do 30%. Przykładem niech będzie AMI, która zainstalowała w zeszłym roku nowoczesną komórkę robotyczną i odnotowała znaczące poprawy w spójności jakości ich spawów, a także znacznie zmniejszyła ilość odpadów. Firmy, które przyjmują tego rodzaju rozwiązania robotyczne, kończą zabezpieczeniem standardów jakości swoich produktów i jednocześnie zwiększają wydajność, pokazując, jak wielką różnicę może wprowadzić dobra automatyzacja w dzisiejszym świecie produkcji.

Przyszłe trendy w roboczym spawaniu

Integracja sztucznej inteligencji i uczenia maszynowego

Wprowadzenie sztucznej inteligencji do zrobotyzowanego spawania ma szansę dramatycznie odmienić ten sektor. W miarę jak AI się rozwija, roboty spawalnicze otrzymują bardziej zaawansowane programy i lepiej dostosowują się w locie, co oznacza, że mogą pracować dokładniej i skuteczniej niż wcześniej. Te systemy uczenia maszynowego potrafią teraz analizować jakość spawów i automatycznie dostosowywać ustawienia, kompensując różny rodzaj metali i trudne sytuacje pojawiające się podczas rzeczywistych cykli produkcyjnych. Eksperti z branży szacują, że około 2025 roku niemal połowa wszystkich systemów zrobotyzowanego spawania może być wyposażona w pewną formę sztucznej inteligencji, co zapewni bardziej płynny przebieg procesów i ogólnie lepsze rezultaty. Rzeczywistą zaletą nie jest tylko szybsza produkcja. Producenci zauważą mniejszą liczbę wad i niższe koszty poprawek – co staje się coraz ważniejsze w miarę zwiększania się złożoności wymagań produkcyjnych z dnia na dzień.

Prognozy wzrostu rynku

Rynki robotów spawalniczych wydają się skierowane na znaczny wzrost w nadchodzących latach. Raporty branżowe wskazują na około 10% roczne tempo wzrostu złożonego przez kolejne pół dekady, pokazując, jak firmy coraz częściej sięgają po zautomatyzowane rozwiązania wszędzie, gdzie tylko jest to możliwe. Nowe osiągnięcia technologiczne oraz silniejszy nacisk na automatyzację, szczególnie w branżach produkcji samochodów i lotników, powinny napędzać ten rozwój rynkowy. Dane z firm badających rynek wyraźnie pokazują, że producenci samochodów i firmy z branży lotniczej wyróżniają się jako główni gracze stojący za tym trendem. Te sektory stale poszukują lepszych sposobów na skrócenie czasu i zmniejszenie marnotrawstwa środków, jednocześnie osiągając rezultaty wysokiej jakości. Dlatego tak wielu producentów obecnie inwestuje w systemy robotów spawalniczych nie tylko po to, by utrzymać przewagę nad konkurencją, ale również po to, by sprostać stale rosnącym wymaganiom produkcyjnym nie przekraczając przy tym budżetów.