Inzicht in intelligent lassen en snijden in Industry 4.0

Definitie van intelligent lassen en snijden en de rol ervan in moderne productie

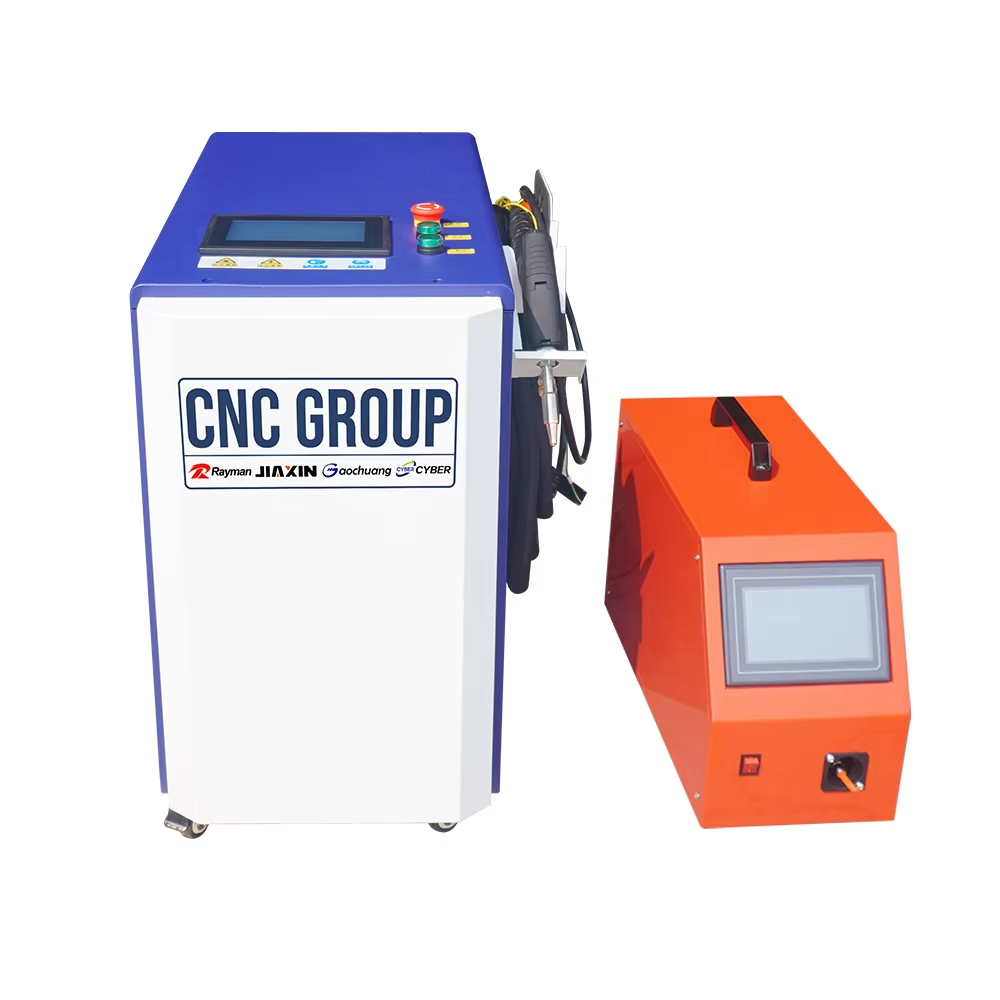

Intelligente lassen- en snijdsystemen vormen een transformatieve stap in de productie, waarbij IoT, AI en data-analyse worden geïntegreerd om zelfoptimaliserende processen mogelijk te maken. Deze systemen ondersteunen real-time besluitvorming en verbeteren aanzienlijk de precisie, veiligheid en materiaalefficiëntie ten opzichte van traditionele methoden, zoals benadrukt in sectoronderzoek naar de voordelen van slimme productie.

De evolutie van handmatig naar AI-gestuurd automatisering in lassen

Het overstappen van traditionele handmatige lasmethoden op AI-gestuurde robots is een grote stap voorwaarts voor de productie-industrie overal ter wereld. Moderne lasrobots kunnen tegenwoordig ingewikkelde ontwerpen met bijna speldpuntnauwkeurigheid uitvoeren, en hun slimme algoritmen worden voortdurend beter in het bepalen van de optimale routes en het verlagen van het stroomverbruik. Wat deze technologie echter echt waardevol maakt, is de mogelijkheid om te voorspellen wanneer apparatuur mogelijkerwijs zal uitvallen, nog voordat dat daadwerkelijk gebeurt. Dit betekent dat fabrieken veel minder tijd kwijt zijn aan onverwachte storingen en een constante productiekwaliteit kunnen behouden, zonder die vervelende onderbrekingen die vroeger zo vaak voorkwamen.

Kerntechnologieën: Sensoren, Robotica en Realtime Feedbacksystemen

De moderne laskoppelingen van vandaag zijn sterk afhankelijk van drie belangrijke onderdelen die samenwerken. Ten eerste zijn er de visiesensoren die lasnaden volgen tijdens het proces. Vervolgens hebben we robotarmen die kracht vrij goed kunnen regelen, en tot slot datacentrales die ergens in de cloud zijn aangesloten. De hier gebruikte thermische camera's maken eigenlijk ongeveer 500 keer per seconde beelden van wat er gebeurt in het smeltbad. Deze snelheid stelt operators in staat om direct aanpassingen te doen als er iets niet klopt, wat helpt om de lassen sterk en betrouwbaar te houden. Al deze onderdelen vormen wat veel mensen een feedbacklus-systeem noemen. Kort gezegd wordt alle realtimedata voortdurend geanalyseerd, zodat verbeteringen op natuurlijke wijze in de loop van de tijd plaatsvinden. En omdat alles gedurende verschillende batches verbonden blijft, blijft de kwaliteit vrijwel hetzelfde van de ene productierun naar de andere.

AI en Machine Learning voor precisie en defectpreventie

Slimme algoritmen voor dynamische optimalisatie van het lasproces

AI-gestuurde algoritmen passen temperatuur, snelheid en druk dynamisch aan op basis van realtime invoer zoals materiaaldikte, omgevingsomstandigheden en verbindinggeometrie. Een studie uit 2023 op ScienceDirect concludeerde dat deze adaptieve regelsystemen de laskwaliteit met 32% verbeterden in variabele omgevingen en energieverliezen met tot 18% verminderden door geoptimaliseerde boogstabiliteit.

Adaptieve Regeltechniek in AI-gestuurde Lasmachines

Uitgerust met visie- en kracht-torque-sensoren passen moderne lassende robots zich aan bij kleine misaligneringen en thermische vervormingen—essentieel bij het werken met geavanceerde legeringen voor de lucht- en ruimtevaart. Infraroodmonitoring zorgt voor directe compensatie van warmte-geïnduceerde vervorming, waardoor de herwerking in hoogwaardige precisietoepassingen met 41% daalt.

Realtime Detectie van Gebreken met behulp van Machine Learning Modellen

Deep learning-modellen analyseren multispectrale beeldvorming met 120 beeld per seconde om porositeit, scheuren en onvolledige binding te detecteren. Convolutionele neurale netwerken (CNN's) behalen een nauwkeurigheid van 99,2% bij het identificeren van onderoppervlaktefouten die voor menselijke inspecteurs onzichtbaar zijn. In combinatie met geautomatiseerde röntgenanalyse versnellen deze systemen de oorzakendiagnose met 67% vergeleken met handmatige inspectie.

Realtime monitoring en data-analyse voor kwaliteitsborging

Thermische beeldvorming en smeltbadmonitoring voor consistente lasintegriteit

Thermische camera's monitoren het gedrag van het smeltbad met meer dan 100 beeld per seconde, waarbij temperatuurgradiënten worden vastgelegd die op mogelijke fouten duiden. Afwijkingen die ±12 °C overschrijden, activeren automatische parametercorrecties, waardoor problemen zoals onvolledige doordringing of teveel warmtetoevoer worden voorkomen. Uit onderzoeken naar thermische analyse in de zware machinebouw uit 2024 blijkt dat deze functionaliteit herwerkzaamheden door porositeit met 22% vermindert.

Optische naadvolging bij complexe en variabele geometrieën

AI-gestuurde visiesystemen overwinnen uitdagingen die worden veroorzaakt door gebogen verbindingen en dunne materialen, met behulp van lasersensoren die oppervlakken in kaart brengen met een precisie van 0,05 mm. Versterkend leren past de tochoek en rijsnelheid in real-time aan, waardoor positioneringsfouten op automobielassemblagelijnen met 41% worden verminderd, zoals gedicteerd in het AI-gestuurde kwaliteitsborgingsrapport van 2024.

Voorspellende kwaliteitscontrole via historische gegevens en anomaliedetectie

De machine learning modellen die we hebben ontwikkeld, zijn getraind op lasgegevens verzameld over de afgelopen vijf jaar of langer, waardoor ze meestal een indrukwekkende nauwkeurigheid van ongeveer 95% hebben bij het detecteren van mogelijke gebreken. Deze systemen houden tijdens het lasproces rekening met diverse factoren, zoals gasstroomraten, veranderingen in voltage en de werkelijke dikte van de materialen die worden verbonden. Wat dit echt waardevol maakt, is dat ze risicovolle batches al tien tot twaalf uur voor het geplande tijdstip kunnen identificeren, lang voordat iemand de daadwerkelijke visuele inspectie uitvoert. De lucht- en ruimtevaartindustrie heeft deze aanpak in 2023 getest en zag ook aanzienlijke besparingen: de kosten voor niet-destructief testen daalden met ongeveer $740.000 per jaar, zonder dat er enige kwaliteitscontrole werd overgeslagen volgens de strenge ASME BPVC-richtlijnen.

Integratie van Robotische Systemen en Menselijke Expertise in Hybride Werkprocessen

Robotisch lassen voor hoge consistentie en minder herwerkingskosten

Robotlasystemen behouden duizenden keren lang consistente resultaten tot op de millimeter, wat betekent dat er geen onvoorspelbare veranderingen meer zijn in het gedrag van de boog of de snelheid waarmee deze beweegt. Uit onderzoeken van het nieuwste onderzoek naar lasautomatisering blijkt dat deze machines positiefouten met ongeveer 87% verminderen bij het werken aan lastige verbindingen, vergeleken met wat mensen kunnen presteren. Deze robots presteren vooral goed bij repetitieve werkzaamheden zoals het monteren van autochassis, maar ze zijn niet alleen goed in herhaling. De geavanceerde software past zich automatisch aan bij het verwerken van verschillende materiaaldiktes, zonder dat iemand handmatig hoeft in te grijpen. Deze mogelijkheid bespaart scheepsbouwers die genoeg hebben van het herstellen van fouten uit de initiële constructiefase, ongeveer achttien dollar per meter aan reparatiekosten.

Verbonden werknemers en semi-autonome samenwerking in slimme fabrieken

Slimme fabrieken hebben nu menselijke lassers die samenwerken met robots, waarbij zij de machines instellen via gebruiksvriendelijke schermen en toezicht houden op lastige verbindingen die speciale aandacht vereisen. Volgens een recent rapport uit 2024 over mens-robotsamenwerking versnelt deze combinatie van mensen en machines de productie behoorlijk in vergelijking met situaties waarin alleen robots alles doen, bijvoorbeeld bij de productie van vliegtuigonderdelen. Het verschil? Ongeveer 25% snellere cycli. En er is nog iets anders dat helpt: augmented reality-brillen geven werknemers directe instructies binnen hun gezichtsveld. Deze technologie vermindert fouten tijdens de insteltijd met ongeveer 42% wanneer wordt overgeschakeld van één materiaal, zoals roestvrij staal, naar een ander, zoals aluminium, wat een groot verschil maakt bij het correct produceren van producten al vanaf de eerste poging.

Sensor-gestuurde Mens-Machine Synergie in Intelligente Lasmilieus

Robotgrippers uitgerust met tactiele sensoren kunnen daadwerkelijk voelen wanneer een werkstuk begint te vervormen tijdens die lastige laswerkzaamheden aan auto-onderdelen, wat vervolgens directe aanpassingen van de lastoorts middenin het proces activeert. Tegelijkertijd geven deze geavanceerde traagheidsmeetapparaten ingebouwd in werkhandschoenen de operators fysieke feedback zodra de hoek van hun handbeweging buiten het veilige bereik van plus of min 2 graden komt. Wat we hier zien, is tweerichtingscommunicatie tussen mens en machine. De robots nemen die gevaarlijke bovenkant-laswerkzaamheden over waarbij veiligheid een grote zorg is, terwijl ze de uiterst delicate rootlaswerkzaamheden overlaten aan ervaren technici die weten wat ze doen. Dit soort maatregel heeft ook daadwerkelijke resultaten laten zien. Enkele studies wijzen op productiviteitsstijgingen van ongeveer 31 procent bij toepassing van deze aanpak voor modernisering van olieraffinaderijen.

Intelligente lassen- en snijoplossingen op schaal brengen binnen sectoren via Industry 4.0

Van zelfstandige lascellen naar gekoppelde, cloudgebaseerde lassystemen

Intelligent lassen evolueert van geïsoleerde eenheden naar onderling verbonden ecosystemen. IoT-ingeschakelde lascellen die via cloudplatforms zijn verbonden, verhogen de productiesnelheid met 22%, volgens gegevens van het Amerikaanse Ministerie van Handel uit 2023. Deze integratie ondersteunt gecentraliseerde besturing, kwaliteitsbenchmarking tussen locaties en geautomatiseerd voorraadbeheer op basis van realtime materiaalverbruik.

Afstandsmonitoring en AI-automatisering via cloudplatforms

Cloudgeconnecteerde lassystemen maken gebruik van AI om parameters in real time te optimaliseren. Een studie uit 2024 in de automobielsector toonde aan dat deze platformen de kosten voor nabewerking met 40% verminderen door voorspellend onderhoud (wat stilstand met 60% vermindert), real-time metallurgische analyse en energie-optimalisatiemodellen die het stroomverbruik per lasnaden met 25% verlagen.

Wereldwijde adoptietrends en strategische implementatieroadmap

De wereldwijde markt voor slimme lassystemen zal naar verwachting tot 2030 groeien met een CAGR van 14,8%, gedreven door regionale prioriteiten:

| Regio | Belangrijkste adoptie-argument | Implementatiebelemmering |

|---|---|---|

| Noord-Amerika | Arbeidskostenreductie | Integratie met verouderde systemen |

| Azië-Pacific | Conformiteit exportkwaliteit | Tekort aan geschoolde operators |

| Europa | Wetgeving inzake energie-efficiëntie | Cybersecurityzorgen |

Succesvolle adoptanten volgen een vijftrapsroutekaart: opleiding van werknemers, digitalisering van proefcellen, integratie van enterprise IoT, implementatie van AI en continue verbetering via closed-loop analytics. Het Amerikaanse National Institute of Standards and Technology benadrukt het belang van het prioriteren van cybersecurityframeworks om eigendomsgegevens over lassen te beschermen in cloudomgevingven.

Veelgestelde vragen over intelligent lassen en snijden

Wat zijn de kerntechnologieën in intelligent lassen en snijden?

Intelligent lassen en snijden maakt voornamelijk gebruik van sensoren, robotica en systemen voor real-time feedback om het lasproces te optimaliseren.

Hoe verbeteren AI-algoritmen de kwaliteit van lassen?

AI-algoritmen passen parameters zoals temperatuur en druk in real-time aan om de lasstabiliteit te verbeteren en gebreken te verminderen, waardoor een hoge laskwaliteit wordt gegarandeerd.

Welke voordelen bieden cloudplatforms bij intelligent lassen?

Cloudplatforms maken externe bewaking en optimalisatie van parameters mogelijk, wat leidt tot hogere snelheid, efficiëntie en lagere kosten voor herwerkzaamheden.

Inhoudsopgave

- Inzicht in intelligent lassen en snijden in Industry 4.0

- AI en Machine Learning voor precisie en defectpreventie

- Realtime monitoring en data-analyse voor kwaliteitsborging

- Integratie van Robotische Systemen en Menselijke Expertise in Hybride Werkprocessen

- Intelligente lassen- en snijoplossingen op schaal brengen binnen sectoren via Industry 4.0

- Veelgestelde vragen over intelligent lassen en snijden