Belangrijkste Voordelen van Automatische Solderrobots

Verbeterde precisie en consistentie

Lasrobots voeren hun taken automatisch uit met verbazingwekkende precisie, dankzij geavanceerde sensoren en slimme software die hen leiden bij elke las volgens strikte specificaties. Wanneer er minder variatie is tussen de lasknopen, zien de eindproducten er over het algemeen beter uit. Dit is erg belangrijk in sectoren zoals de vliegtuigindustrie en autofabrieken, waar het precies goed doen op millimeter-niveau alle verschil maakt. Sommig onderzoek wijst uit dat deze machines toleranties kunnen behalen van plus of min 0,1 mm, iets wat de meeste menselijke lassers niet consistent kunnen evenaren. Bovenop het naleven van strenge industrienorms draagt dit soort precisie bij aan het waarborgen dat onderdelen die vandaag van de lopende band komen, net zo goed zijn als die van gisteren of vorige week.

Verhoogde productie-efficiëntie

Lasrobots hebben een groot voordeel op mensen wanneer het gaat om ononderbroken werking. Ze blijven gewoon doorgaan zonder dat er pauzes nodig zijn, iets wat geen enkele menselijke werknemer kan evenaren. Het resultaat? Fabrieken zien een aanzienlijke stijging van hun productie vergeleken met traditionele handmatige lasmethoden. Sommige fabrieken melden dat hun Overall Equipment Effectiveness (OEE) met ongeveer 20% is gestegen na de overstap op robots. En laat het snelheidsaspect ook niet vergeten worden. Robotlasmachines werken doorgaans 2 tot 3 keer sneller dan hun menselijke tegenhangers, waardoor de productietijd per onderdeel wordt verlaagd. Deze mate van snelheid betekent kortere wachttijden tussen producten en meer producten die de productielijn verlaten. Voor producenten die te maken hebben met strikte deadlines, betekenen deze tijdwinsten het verschil bij het halen van productiedoelen en het behouden van tevreden klanten.

Verbeterde werkplekveiligheid

Het inzetten van lasrobots maakt werkvloeren veel veiliger, omdat hiermee de mate waarin mensen tijdens laswerkzaamheden met gevaarlijke stoffen in aanraking komen sterk wordt verminderd. We hebben het dan over echt hete metalen en al die schadelijke dampen die rondhangen. Volgens de nieuwste bevindingen van OSHA ervaren fabrieken die overstappen op robotlaswerk minder ongevallen op locatie, wat aantoont hoe goed deze machines zijn in het waarborgen van de veiligheid van werknemers. Wanneer robots al het saaie, herhalende laswerk uitvoeren, kunnen mensen zich richten op interessantere taken. Werknemers zijn niet meer zo moe, omdat ze niet de hele dag hetzelfde werk steeds opnieuw hoeven te doen. Het moreel stijgt wanneer medewerkers het gevoel hebben dat hun vaardigheden iets waard zijn, en deze verbeterde houding leidt uiteindelijk tot hogere productiviteit en meer veiligheid gedurende het gehele productieproces.

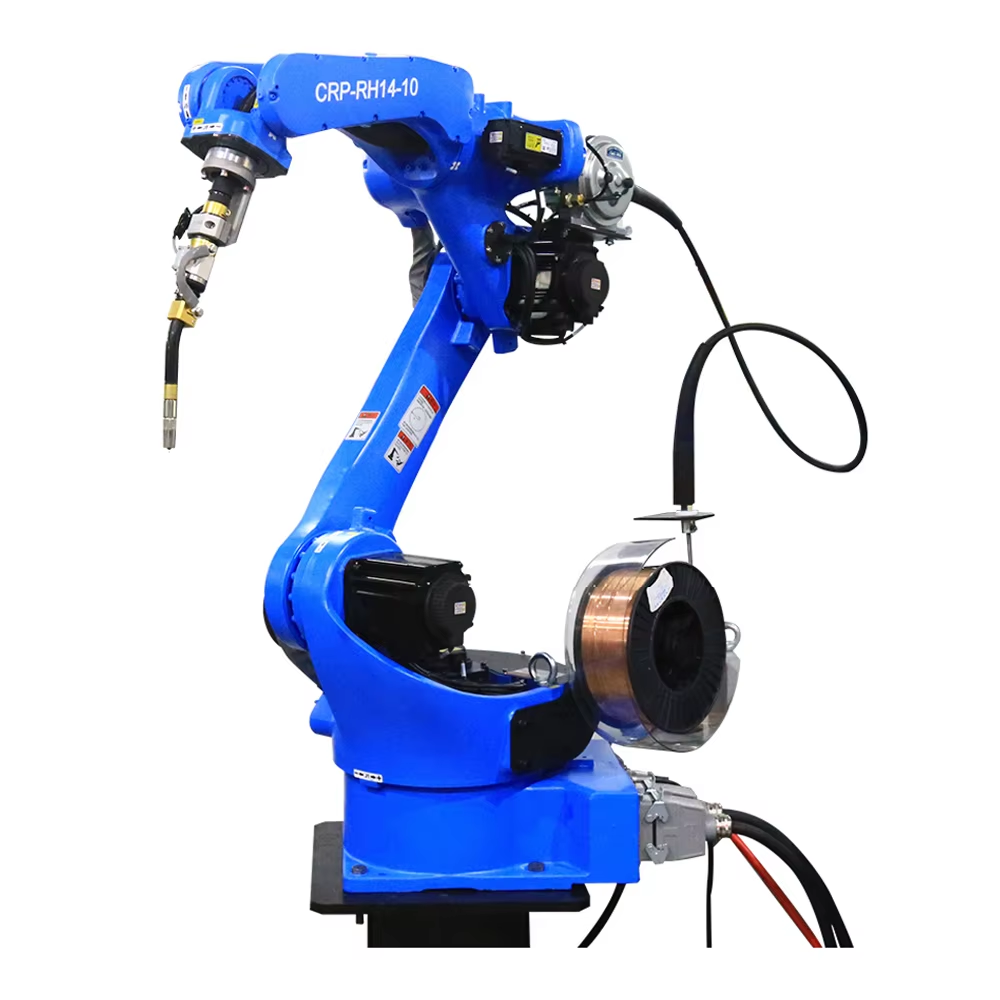

Hoofdtypes solderingsrobotarmen

Systemen voor laserlassen

Laswersysteem onderscheiden zich doordat ze zeer goede lasnaden kunnen maken met geconcentreerde lichtbundels, vooral wanneer ze werken met dunne materialen zoals die worden gebruikt in smartphones en chirurgische instrumenten. Wat deze machines uniek maakt, is hun uitzonderlijke precisie, waardoor ingenieurs complexe onderdelen kunnen ontwikkelen terwijl ze toch aan de hoogste kwaliteitsnormen blijven voldoen. Branchegegevens tonen aan dat lasnaden gemaakt met lasers doorgaans veel schonere resultaten opleveren in vergelijking met traditionele lasmethoden, waardoor de tijd die nodig is voor nabewerking aanzienlijk wordt verminderd. Vanwege deze combinatie van nauwkeurigheid en schone eindresultaten zijn veel fabrikanten in sectoren waar kleine details het meest belangrijk zijn, overgestapt op lasertechnologie voor hun productieprocessen.

Boogweldautomatisering

Lassen met boog blijft een dominante methode in het robotlassen, omdat het materialen met elkaar verbindt via intense elektrische bogen. Robotsystemen voor booglassen worden geprogrammeerd om ingewikkelde banen te volgen, wat betekent dat ze goed functioneren in verschillende fabrieksomgevingen. Wanneer bedrijven automatisch booglassen introduceren, besparen ze vaak 30% van de arbeidskosten die ze vroeger hadden. De machines produceren ook betere lasnaden en sneller dan oudere technieken dat vroeger deden. Fabrieken die overstappen op dit soort automatisering zien doorgaans een toename van de productie en lopen hun productielijnen veel soepeler.

Collaboratieve Robotmodellen

Cobots zijn deze collaboratieve robots die direct naast mensen op de fabrieksvloer werken, zonder die grote veiligheidskooien die we meestal rond traditionele machines zien. Ze helpen de productie sterk te stroomlijnen, omdat ze snel geprogrammeerd kunnen worden en geschikt zijn voor veel verschillende taken. Fabrieken die cobots hebben ingevoerd, melden een stijging van de productiviteit met ongeveer 30%, terwijl tegelijkertijd de belasting op werknemers door zwaar tillen of onhandige houdingen is afgenomen. Wanneer cobots saaie, repetitieve werkzaamheden of die lastige ergonomische taken zoals het herhaaldelijk boven het hoofd reiken overnemen, kunnen werknemers zich richten op de complexere aspecten van de productie. Dit creëert een betere balans tussen automatisering en menselijke vaardigheden in moderne productieomgevingen.

Sector-specifieke toepassingen

Automobielproductie

De auto-industrie heeft sinds de introductie van robotlassen grote veranderingen doorgemaakt, voornamelijk omdat dit de productiesnelheid verhoogt en een consistente kwaliteit waarborgt. Grote autofabrikanten melden dat hun fabrieken sneller draaien nu robots de laswerkzaamheden uitvoeren, en dat de geproduceerde onderdelen week na week even betrouwbaar blijven. De overstap naar robotlas is logisch wanneer men kijkt naar complexe autocomponenten die exacte metingen vereisen. Wanneer bedrijven overschakelen op robotarmen voor laswerk, verminderen zij fouten die mensen kunnen maken bij herhalende taken, wat betekent dat elke las van begin tot eind vrijwel identiek is. Branchegegevens tonen aan dat autofabrikanten meer lasrobots kopen dan welke andere sector in de industrie ook, en deze trend lijkt voorlopig niet af te zwakken.

Luchtvaarttechniek

Lasrobots zijn absoluut cruciaal geworden in de luchtvaarttechniek wanneer het gaat om het samenstellen van die missiekritische onderdelen die moeten voldoen aan strenge veiligheidseisen. Deze machines hebben defecten aan onderdelen aanzienlijk verminderd, studies tonen aan dat er sprake is van ongeveer een 50% verbetering in de veiligheidskentallen van vliegtuigen. Wat robotlaswerk zo waardevol maakt, is hoe het dat perfecte evenwicht bereikt tussen sterkte en gewicht. De lassen houden stand onder extreme omstandigheden maar voegen geen onnodig gewicht toe aan de vliegtuigontwerpen. Voor fabrikanten die werken aan toekomstige luchtvaartsystemen, is dit soort precisie niet langer alleen maar een extra luxe, maar wordt het standaardpraktijk in de hele industrie, terwijl bedrijven streven naar het bouwen van veiligere, lichtere vliegtuigen zonder afbreuk te doen aan de structurele betrouwbaarheid.

Productie van zwaar materieel

Robotica laswerk speelt een grote rol bij de productie van zware machines, aangezien fabrikanten afhankelijk zijn van deze machines om duurzame apparatuur te bouwen die bestand is tegen moeilijke omstandigheden. Deze robotsystemen zijn zeer geschikt voor het lassen van dikke metalen, wat precies is wat nodig is voor de meeste zware toepassingen. Enkele brontabellen geven aan dat bedrijven die gebruikmaken van robotica lassen vaak ongeveer 20-25% lagere productiekosten ervaren, wat verklaart waarom zoveel bedrijven overstappen op deze methode. Wanneer fabrikanten robotica lassen integreren in hun processen, bereiken zij een hogere productiviteit en efficiënter gebruik van middelen, wat op de lange termijn uiteraard leidt tot lagere totale kosten.

Oplossen van moderne productie uitdagingen

Bestrijden van tekorten aan gekwalificeerd personeel

De productiesector ondervindt tegenwoordig ernstige problemen bij het vinden van voldoende geschoold personeel, waardoor veel fabrieken zich wenden tot automatisering als oplossing. Onderzoek wijst uit dat ongeveer 60 procent van de fabrikanten geen gekwalificeerde mensen kan vinden voor vacatures, waardoor het lastig wordt om de bedrijfsvoering soepel te houden. Wanneer bedrijven robots installeren om deze repetitieve en fysiek veeleisende taken over te nemen, helpt dat juist om het tekort aan aanwezige werknemers te compenseren. Het mooie van deze aanpak is tweeledig. Ten eerste zorgt het ervoor dat de fabriek op volle toeren blijft draaien, ook tijdens periodes met een beperkt aantal medewerkers. Ten tweede worden ervaren werknemers van eentonige taken verloost, zodat zij zich kunnen richten op problemen die echt menselijke intelligentie en oordeelsvorming vereisen. Neem als voorbeeld AMI Attachments. Zij moderniseerden hun productiehallen volledig met robotarmen vorig jaar. Dit zorgde niet alleen voor een verbetering van de productkwaliteit in het algemeen, maar hun beste technici besteden nu het grootste deel van hun tijd aan gespecialiseerde werkzaamheden, waarbij hun jarenlange ervaring echt meetellen, in plaats van de hele dag maar knoppen te drukken.

Geavanceerde kwaliteitscontrolemaatregelen

Robotsystemen uitgerust met vision-technologie van de nieuwste generatie zijn onmisbare hulpmiddelen geworden voor het verbeteren van productkwaliteit, vooral wat betreft het in realtime monitoren van lasnauwkeurigheid. Deze slimme systemen stellen fabrieksmedewerkers in staat om ter plekke snel aanpassingen te doen, wat resulteert in minder defecte onderdelen die weggegooid moeten worden en een betere algehele efficiëntie. Veel fabrikanten die deze kwaliteitscontrole hebben geüpgrade, ervaren een kwaliteitsverbetering van hun producten met tussen 25% en 30%. Neem bijvoorbeeld AMI, die vorig jaar een topmodern robotcel heeft geïnstalleerd en daardoor aanzienlijke verbeteringen zag in de consistentie van hun laswerk, bovendien werd hun schrootvoorraad veel kleiner. Bedrijven die dit soort robotsystemen omarmen behouden uiteindelijk hun productstandaarden en brengen meer werkzaamheden tot stand in minder tijd, wat laat zien welk verschil goede automatisering kan maken in de huidige productiewereld.

Toekomstige trends in robotlas technologie

Integratie van AI en machine learning

Het toepassen van kunstmatige intelligentie in robotlasprocessen zorgt voor behoorlijke veranderingen in deze sector. Naarmate AI zich blijft ontwikkelen, worden lastrobots voorzien van slimme programmeerfuncties en beter in het aanpassen van situaties tijdens het lasproces, wat betekent dat ze nauwkeuriger en efficiënter kunnen werken dan ooit tevoren. Deze machine learning systemen analyseren momenteel de kwaliteit van de lassen en passen automatisch de instellingen aan, rekening houdend met verschillende metalen en complexe situaties die zich voordoen tijdens productieruns. Branche-experts schatten dat rond 2025 ongeveer de helft van alle robotlasystemen mogelijk op kunstmatige intelligentie zal draaien, waardoor de systemen vloeiender draaien en betere resultaten opleveren. Het echte voordeel gaat hierbij niet alleen om snellere productietijden. Producenten zullen minder productdefecten en herwerkingskosten tegenkomen, iets wat steeds belangrijker wordt naarmate de eisen in de productie steeds complexer worden.

Marktgroei Voorspellingen

De markten voor lasrobots lijken klaar te zijn voor een aanzienlijke groei in de komende jaren. Brancheverslagen wijzen op een samengestelde jaarlijkse groeisnelheid van ongeveer 10 procent voor de komende vijf jaar, wat aantoont hoe bedrijven steeds vaker kiezen voor geautomatiseerde oplossingen waar ze maar kunnen. Nieuwe technologische ontwikkelingen en een sterker streven naar automatisering, met name binnen de auto-industrie en de luchtvaartproductie, zullen deze marktexpansie moeten stimuleren. Gegevens van marktonderzoeksbureaus tonen duidelijk aan dat autofabrikanten en lucht- en ruimtevaartbedrijven zich onderscheiden als belangrijke drijfveren achter deze trend. Deze industrieën blijven op zoek naar betere manieren om tijd en geld te besparen, zonder afbreuk te doen aan de kwaliteit. Daarom investeren steeds meer fabrikanten momenteel in robotsystemen voor het lassen, niet alleen om voorop te blijven lopen tegenover concurrenten, maar ook om aan de stijgende productie-eisen te voldoen zonder het budget te overschrijden.