उद्योग 4.0 मा बुद्धिमान वेल्डिङ र कटिङको बारेमा जान्नुहोस्

आधुनिक उत्पादनमा बुद्धिमान वेल्डिङ र कटिङको परिभाषा र यसको भूमिका

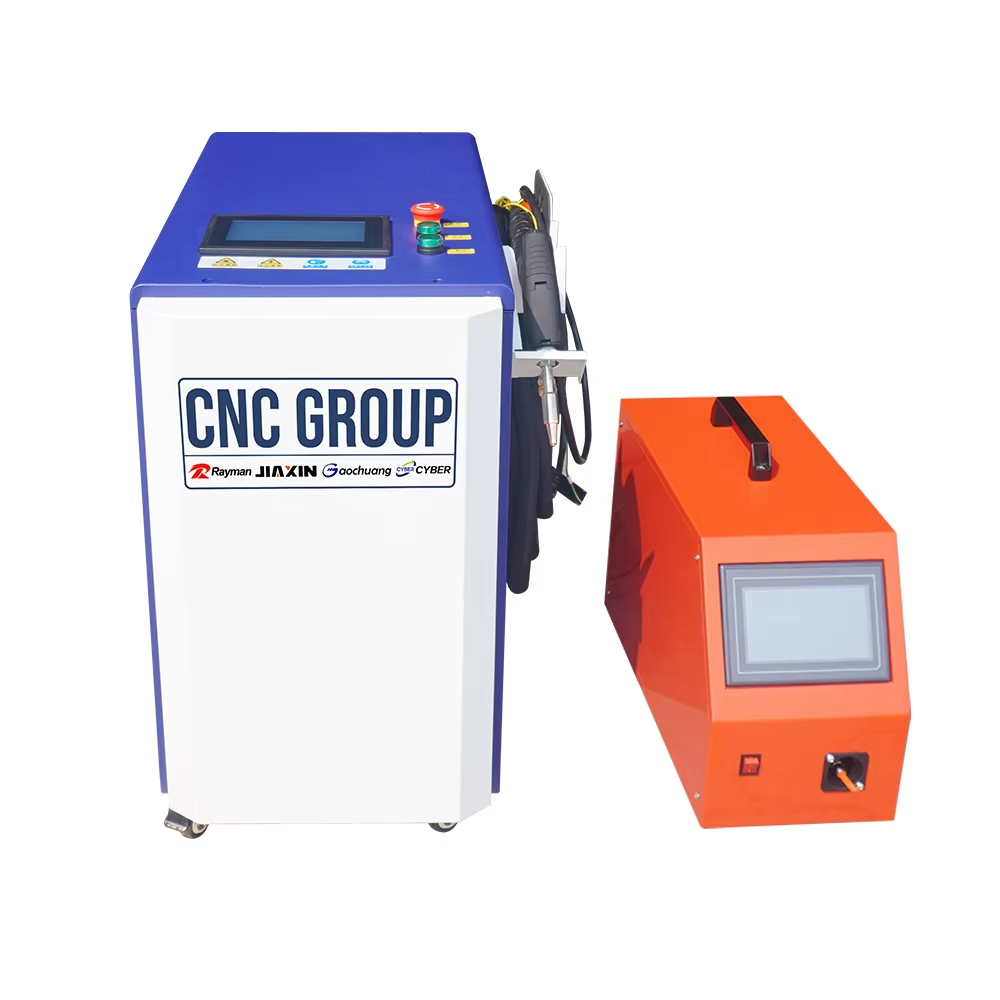

इन्टेलिजेन्ट वेल्डिङ र कटिङ प्रणालीले उत्पादनमा एक परिवर्तनकारी स्थानान्तरणको प्रतिनिधित्व गर्दछ, जसले आईओटी, कृत्रिम बुद्धिमत्ता (एआई) र डाटा विश्लेषणलाई एकीकृत गरेर स्वचालित रूपमा अनुकूलन हुने प्रक्रियालाई सक्षम बनाउँछ। यी प्रणालीहरूले वास्तविक समयमा निर्णय लिन सहयोग गर्दछ, जसले पारम्परिक विधिहरूको तुलनामा ठाउँमा, सुरक्षा र सामग्रीको दक्षतामा महत्त्वपूर्ण सुधार गर्दछ, जस्तो कि बुद्धिमान उत्पादनका फाइदाहरूमा उद्योग अनुसन्धानले उल्लेख गरेको छ।

वेल्डिङमा मैनुअलबाट एआई-संचालित स्वचालनको विकास

पारम्परिक म्यानुअल वेल्डिङ प्रविधिबाट एआई-संचालित रोबोटहरूमा सार्नु विश्वभरका उत्पादन उद्योगहरूका लागि प्रमुख छलाङ हो। आधुनिक वेल्डिङ रोबोटहरूले अहिले लगभग सटीक डिजाइनहरूलाई नै सम्हाल्न सक्छन्, र उनीहरूका बुद्धिमान एल्गोरिथमले समयको साथै उत्तम बाटो खोज्न र बिजुलीको खपत अनुकूलन गर्न सिक्दै गइरहेका छन्। तर यो प्रविधिलाई वास्तवमै मूल्यवान बनाउने कुरा भनेको यसले उपकरणहरू वास्तवमा असफल हुनुभन्दा अघि नै त्यस्तो सम्भावना पूर्वानुमान गर्न सक्ने क्षमता हो। यसको अर्थ फ्याक्ट्रीहरूले अप्रत्याशित ब्रेकडाउनहरूसँग सम्झौता गर्न धेरै कम समय बिताउँछन् र उत्पादनको गुणस्तर निरन्तर बनाए राख्न सक्छन्, जस्ता अवरोधहरू अघिल्ले धेरै पटक हुन्थे।

मूल प्रविधिहरू: सेन्सर, रोबोटिक्स, र वास्तविक समय प्रतिक्रिया प्रणालीहरू

आजका स्मार्ट वेल्डिङ सेटअपहरू तीन मुख्य भागहरूले एकसाथ काम गर्नमा धेरै निर्भर छन्। पहिलो, सिवनहरू आफैं अगाडि बढ्दा तिनीहरूले नजर राख्ने दृष्टि सेन्सरहरू छन्। त्यसपछि हामीसँग बललाई राम्रोसँग नियन्त्रण गर्न सक्ने रोबोटिक भुजाहरू छन्, र अन्तमा क्लाउडमा कहीँ जडान भएका यी डाटा हबहरू छन्। यहाँ प्रयोग गरिएका तापक्रम क्यामेराहरूले प्रति सेकेन्ड लगभग ५०० पटक मेल्ट पूल क्षेत्रमा भइरहेको कुराको चित्र लिन्छन्। यस्तो गतिले अपरेटरहरूलाई केही गलत देखिएमा तुरुन्तै चीजहरू समायोजन गर्न अनुमति दिन्छ, जसले वेल्डहरू मजबूत र विश्वसनीय राख्न मद्दत गर्छ। यी सबै घटकहरूलाई धेरैले फिडब्याक लूप प्रणाली भनेर चिनिन्छ। मूलत:, यो सबै वास्तविक-समयको डाटालाई निरन्तर विश्लेषण गरिन्छ ताकि समयको साथै स्वत: सुधार भइरहोस्। र किनभने सबै कुरा विभिन्न ब्याचहरूमा जडान रहन्छ, एक उत्पादन चक्रबाट अर्कोमा गुणस्तर लगभग एउटै रहन्छ।

शुद्धता र दोष रोकथामका लागि कृत्रिम बुद्धिमत्ता र मेसिन लर्निङ

गतिशील वेल्डिङ प्रक्रिया अनुकूलनका लागि स्मार्ट एल्गोरिदम

AI-संचालित एल्गोरिदमले सामग्रीको मोटाइ, वातावरणीय अवस्था, र जोडको ज्यामिति जस्ता वास्तविक समयका इनपुटहरूको आधारमा तापक्रम, गति, र दबाबलाई गतिशील रूपमा समायोजित गर्दछ। 2023 को एक ScienceDirect अध्ययनले यी अनुकूली नियन्त्रणहरूले परिवर्तनशील वातावरणमा वेल्ड गुणस्तरमा 32% सुधार गरेको र चाप स्थिरता अनुकूलन गरेर ऊर्जा बर्बादीलाई अधिकतम 18% सम्म घटाएको पाएको छ।

AI-संचालित वेल्डिङ रोबोटमा अनुकूली नियन्त्रण

दृष्टि र बल-टोर्क सेन्सरहरूसँग सुसज्जित, आधुनिक वेल्डिङ रोबोटहरूले लघु असंरेखण र तापीय विरूपणमा अनुकूलन गर्दछन्—उच्च-ग्रेड मिश्र धातुहरूसँग काम गर्दा यो विशेष रूपमा महत्त्वपूर्ण हुन्छ। इन्फ्रारेड मोनिटरिङले ताप-प्रेरित विरूपणको लागि तुरुन्तै क्षतिपूर्ति गर्न अनुमति दिन्छ, उच्च-यथार्थता अनुप्रयोगहरूमा पुनः कार्य दरलाई 41% सम्म घटाउँदछ।

मेशिन लर्निङ मोडेल प्रयोग गरेर वास्तविक समयमा दोष पत्ता लगाउनु

गहिरो सिकाइ मोडेलले बहु-वर्णक्रमीय छवि विश्लेषण प्रति सेकेन्ड १२० फ्रेममा पोरोसिटी, दरार र अपूर्ण फ्युजन को पत्ता लगाउन गर्दछ। कन्भोल्युशनल न्यूरल नेटवर्क (CNN) मानव निरीक्षकहरूले पत्ता लगाउन नसक्ने उपसतह दोषहरू पहिचान गर्न ९९.२% प्रतिशत सटीकता प्राप्त गर्दछ। स्वचालित एक्स-रे विश्लेषणसँग संयोजन गर्दा, यी प्रणालीहरू हातले गरिने निरीक्षणको तुलनामा मूल कारणको निदानलाई ६७% ले तीव्र बनाउँछन्।

गुणस्तर आश्वासनका लागि वास्तविक समय निगरानी र डाटा विश्लेषण

निरन्तर वेल्ड इन्टिग्रिटीका लागि ताप प्रतिबिम्बन र मेल्ट पूल निगरानी

ताप क्यामेराहरूले १०० भन्दा बढी फ्रेम प्रति सेकेन्डमा मेल्ट पूल व्यवहारको निगरानी गर्दछ, जसले सम्भावित दोषहरूको संकेत दिने तापमान ढालहरू क्याप्चर गर्दछ। ±१२°C भन्दा बढीको विचलनले स्वचालित प्यारामिटर सुधार ट्रिगर गर्दछ, जसले अपूर्ण प्रवेश वा अत्यधिक ताप प्रविष्टि जस्ता समस्याहरूलाई रोक्छ। भारी यन्त्र उत्पादनमा २०२४ को ताप विश्लेषण अध्ययनअनुसार, यो क्षमताले पोरोसिटीसँग सम्बन्धित पुनः कार्यलाई २२% ले घटाउँछ।

जटिल र परिवर्तनशील ज्यामितिहरूमा प्रकाशिक सिम ट्र्याकिङ

लेजर-निर्देशित सेन्सरहरू प्रयोग गरेर 0.05 मिमी को सटीकताका साथ सतहहरूको म्यापिङ गरेर AI-संचालित दृष्टि प्रणालीले घुमाइएको जोडहरू र पातलो सामग्रीद्वारा प्रस्तुत चुनौतीहरूलाई पार गर्छ। पुन:शिक्षण बढाउने प्रणालीले ऑटोमोटिभ असेम्बली लाइनहरूमा टर्च कोण र यात्रा गतिहरूलाई वास्तविक समयमा समायोजन गर्छ, जसले 2024 को AI-संचालित गुणस्तर आश्वासन प्रतिवेदनमा दस्तावेजीकरण गरिए अनुसार स्थितिगत त्रुटिहरूमा 41% को कमी ल्याउँछ।

ऐतिहासिक डाटा र अस्वाभाविकता पत्ता लगाउने माध्यमबाट पूर्वानुमान गरिएको गुणस्तर नियन्त्रण

हामीले विकास गरेका मेशिन लर्निङ मोडेलहरू पाँच वर्ष भन्दा बढीको अवधिमा सङ्ग्रह गरिएको वेल्ड डाटामा प्रशिक्षित छन्, जसले धेरै समयमा लगभग 95% को शुद्धताका साथ सम्भावित दोषहरू चिन्ह लगाउने आश्चर्यजनक क्षमता प्रदान गर्दछ। यी प्रणालीहरूले वेल्डिङ प्रक्रियाको समयमा ग्यास प्रवाह दर, भोल्टेज स्तरमा परिवर्तन, र जोडिएका सामग्रीहरूको वास्तविक मोटाइ जस्ता विभिन्न कारकहरू हेर्छन्। यसलाई वास्तवमा मूल्यवान बनाउने कुरा यो हो कि तिनीहरूले वास्तविक दृश्य जाँच गर्नुभन्दा लगभग 8 देखि 10 घण्टा अघि नै जोखिममा रहेका ब्याचहरू पहिचान गर्न सक्छन्। एयरोस्पेस उद्योगले यो दृष्टिकोण 2023 मा परीक्षण गर्यो र ASME BPVC मार्गदर्शनहरूमा उल्लेखित आवश्यक गुणस्तर नियन्त्रण चरणहरूमा कुनै कमी नगरी प्रति वर्ष लगभग $740,000 को गैर-विनाशकारी परीक्षण लागत कटौती गरेर केही ठूलो बचत पनि देखायो।

संकर कार्यप्रवाहमा रोबोटिक प्रणालीहरू र मानव विशेषज्ञताको एकीकरण

उच्च स्थिरताका लागि रोबोटिक वेल्डिङ र पुनः कार्य घटाउन

हजारौं पटकको दोहोरिने कार्यमा मिलिमिटरसम्मको ठीकताका साथ रोबोटिक वेल्डिङ प्रणालीले स्थिर परिणामहरू बनाए राख्छ, जसले आर्कको व्यवहार वा यसको गतिमा अप्रत्याशित परिवर्तनहरू हुन दिँदैन। नवीनतम वेल्डिङ स्वचालन अनुसन्धानका अध्ययनहरूले देखाउँछन् कि जटिल जोडहरूमा मानिसहरूले प्राप्त गर्न सक्ने तुलनामा यी मेसिनहरूले स्थापना गर्दा भएका त्रुटिहरूमा लगभग 87% कमी ल्याउँछन्। यी रोबोटहरूले कार फ्रेमहरू जोड्न जस्ता दोहोरिने कार्यहरूमा विशेष रूपमा उत्कृष्ट प्रदर्शन गर्छन्, तर तिनीहरू केवल दोहोरिने कार्यमा मात्र राम्रो छैनन्। विभिन्न मोटाइका सामग्रीहरूसँग काम गर्दा उनीहरूको बुद्धिमान सफ्टवेयरले स्वचालित रूपमा आफैंले समायोजन गर्छ, जसले कसैलाई हस्तक्षेप गरी समस्या समाधान गर्नुपर्ने आवश्यकता पर्दैन। यो क्षमताले मात्र जहाज निर्माताहरूलाई प्रारम्भिक निर्माणको समयमा भएका त्रुटिहरू समाधान गर्न लगभग प्रति मिटर अठार डलर बचत गराउँछ।

स्मार्ट कारखानाहरूमा जडित कार्यकर्ता र आंशिक स्वचालित सहयोग

अहिले स्मार्ट कारखानाहरूमा मानव वेल्डरहरूले रोबोटहरूसँग सँगै काम गर्छन्, जहाँ उनीहरूले सजिलै प्रयोग गर्न मिल्ने स्क्रिनको माध्यमबाट मेसिन सेट अप गर्छन् र विशेष ध्यान चाहिने जोडहरूमा नजर राख्छन्। २०२४ को मानव-रोबोट सहकार्यको हालैको प्रतिवेदनको अनुसार, विमानका भागहरूको उत्पादन जस्ता स्थानहरूमा रोबोटहरूलाई मात्रै सबै काम गर्न दिएकोको तुलनामा यस्तो मानिस र मेसिनको मिश्रणले कामलाई काफी तिब्र बनाउँछ। फरक कति? लगभग २५% छिटो चक्र। र अर्को पनि केही छ जसले मद्दत गर्छ—एउग्मेन्टेड रियालिटी चश्माले कर्मचारीलाई तिनीहरूको दृष्टिकोणमै तुरुन्त निर्देशन दिन्छ। यो प्रविधिले स्टेनलेस स्टील जस्तो सामग्रीबाट एल्युमिनियम जस्तो अर्को सामग्रीमा सार्दा सेटअप समयमा गल्तीलाई लगभग ४२% सम्म घटाउँछ, जसले उत्पादन पहिलो पटकमै सही बनाउन महत्त्वपूर्ण भूमिका खेल्छ।

बुद्धिमान वेल्डिङ पर्यावरणमा सेन्सर-सक्षम मानव-मेसिन सहकार्य

स्पर्श सेन्सरयुक्त रोबोटिक ग्रिपरहरूले उनीहरूका ठीक बेलामा कामको टुक्रामा विकृति सुरु भएको महसुस गर्न सक्छन्, जसले गर्दा प्रक्रियाको बीचमा नै वेल्डिङ टर्चमा समायोजन गरिन्छ। यस्तै, संचालकको ओपरेटर ग्लोभमा निर्मित यी उन्नत इनर्सियल मापन एकाइहरूले कामदारहरूलाई भौतिक प्रतिक्रिया दिन्छन् जब उनीहरूको हातको गतिको कोण सुरक्षित सीमा भन्दा बाहिर जान्छ, जुन प्लस वा माइनस 2 डिग्री हुन्छ। यहाँ हामीले देखिरहेको मानव र मेसिन बीचको द्वितर्फी संचार हो। रोबोटहरूले सुरक्षाको लागि धेरै चिन्ता भएका खतरनाक माथिल्लो वेल्डिङ कार्यहरू सम्हाल्छन्, जबकि अनुभवी प्राविधिकहरूलाई धेरै नाजुक रूट पास काम छोडिन्छ जसले आफ्नो काम राम्रोसँग जान्छन्। यस्तो उपायले वास्तविक परिणामहरू पनि देखाएको छ। केही अध्ययनहरूले तेल शोधनशालाहरू अपग्रेड गर्न यो दृष्टिकोण लागू गर्दा उत्पादकत्वमा लगभग 31 प्रतिशत सम्मको वृद्धि देखाएको उल्लेख गरेका छन्।

उद्योग 4.0 का साथ उद्योगहरूमा बुद्धिमान वेल्डिङ र कटिङको स्केलिङ

एकल सेलबाट नेटवर्क, क्लाउड-आधारित वेल्डिङ प्रणालीसम्म

बुद्धिमान वेल्डिङ अलग-थलग प्रणालीबाट आपसमा जोडिएको प्रणालीमा विकास भएको छ। २०२३ को यू.एस. वाणिज्य विभागका तथ्याङ्कअनुसार, क्लाउड प्लेटफर्म मार्फत जडान भएका आइओटी-सक्षम वेल्डिङ सेलले उत्पादन गति २२% सम्म बढाउँछ। यस एकीकरणले केन्द्रीय नियन्त्रण, सुविधाको गुणस्तरको तुलना र वास्तविक समयमा सामग्री प्रयोगको आधारमा स्वचालित इन्भेन्टरी व्यवस्थापनलाई समर्थन गर्दछ।

क्लाउड प्लेटफर्म मार्फत दूरस्थ निगरानी र एआई स्वचालन

क्लाउड-जडित वेल्डिङ प्रणालीले वास्तविक समयमा प्राचलहरू अनुकूलन गर्न कृत्रिम बुद्धिमत्ता (एआई) को प्रयोग गर्दछ। २०२४ को एउटा स्वत: वाहन क्षेत्रको अध्ययनले यी प्लेटफर्मले भविष्यवाणी गरिएको रखरखाव (जसले बन्द समय ६०% सम्म घटाउँछ), वास्तविक समयमा धातु विज्ञान विश्लेषण र प्रति वेल्डमा ऊर्जा खपत २५% सम्म घटाउने ऊर्जा अनुकूलन मोडेलको माध्यमबाट पुनः कार्य लागत ४०% सम्म घटाउँछ भनेर पत्ता लगाएको छ।

वैश्विक अपनाइको प्रवृत्ति र रणनीतिकार संगठनको मार्गचित्र

क्षेत्रीय प्राथमिकताहरूले चलाएको २०३० सम्मको लागि वैश्विक स्मार्ट वेल्डिङ बजार १४.८% को वार्षिक चक्रीय वृद्धि दर (CAGR) मा बढ्ने अनुमान छ:

| प्रदेश | प्राथमिक अपनाइको कारक | कार्यान्वयन बाधा |

|---|---|---|

| उत्तर अमेरिका | मजदूरी खर्च कमाउन | लेगेसी प्रणाली एकीकरण |

| एशिया-प्रशान्त | निर्यात गुणस्तर पालन | दक्ष संचालकको कमी |

| युरोप | ऊर्जा दक्षता आवश्यकताहरू | साइबर सुरक्षा चिन्ता |

सफल अपनाउनेहरूले कार्यसलामी दक्षता वृद्धि, पाइलट सेल डिजिटलीकरण, उद्यम आईओटी एकीकरण, एआई तहराइ, र बन्द-लूप विश्लेषण मार्फत निरन्तर सुधारको पाँच चरणको मार्गमा अग्रसर हुन्छन्। संयुक्त राज्य राष्ट्रिय मापदण्ड संस्थानले क्लाउड-आधारित वातावरणमा गोप्य वेल्डिङ डाटा सुरक्षित गर्न साइबर सुरक्षा ढाँचालाई प्राथमिकता दिन जोड दिन्छ।

बुद्धिमान वेल्डिङ र कटिङ्गको बारेमा सामान्य प्रश्नहरू

बुद्धिमान वेल्डिङ र कटिङ्गमा मुख्य प्रविधिहरू के के हुन्?

बुद्धिमान वेल्डिङ र कटिङ्गमा प्राथमिक रूपमा वेल्डिङ प्रक्रियालाई अनुकूलन गर्न सेन्सर, रोबोटिक्स, र वास्तविक समय प्रतिक्रिया प्रणाली प्रयोग गरिन्छ।

कृत्रिम बुद्धिमत्ताका एल्गोरिदमले वेल्डिङ्को गुणस्तरमा कसरी सुधार गर्छ?

कृत्रिम बुद्धिमत्ताका एल्गोरिदमले वेल्डिङ्को स्थिरता बढाउन र दोषहरू घटाउन तापक्रम र दबाव जस्ता प्यारामिटरहरू वास्तविक समयमा समायोजन गर्छन्, जसले उच्च गुणस्तरको वेल्डिङ सुनिश्चित गर्छ।

बुद्धिमान वेल्डिङमा क्लाउड प्लेटफर्मले के फाइदा प्रदान गर्छन्?

क्लाउड प्लेटफर्महरूले दूरबाट निगरानी र प्यारामिटर अनुकूलनलाई सक्षम बनाउँछन्, जसले गर्दा गति, कार्यक्षमता सुधार हुन्छ र पुनः कार्य लागत घट्छ।

विषय सूची

- उद्योग 4.0 मा बुद्धिमान वेल्डिङ र कटिङको बारेमा जान्नुहोस्

- शुद्धता र दोष रोकथामका लागि कृत्रिम बुद्धिमत्ता र मेसिन लर्निङ

- गुणस्तर आश्वासनका लागि वास्तविक समय निगरानी र डाटा विश्लेषण

- संकर कार्यप्रवाहमा रोबोटिक प्रणालीहरू र मानव विशेषज्ञताको एकीकरण

- उद्योग 4.0 का साथ उद्योगहरूमा बुद्धिमान वेल्डिङ र कटिङको स्केलिङ

- बुद्धिमान वेल्डिङ र कटिङ्गको बारेमा सामान्य प्रश्नहरू