Comprendre le soudage et la découpe intelligents dans l'industrie 4.0

Définition du soudage et de la découpe intelligents et de leur rôle dans la fabrication moderne

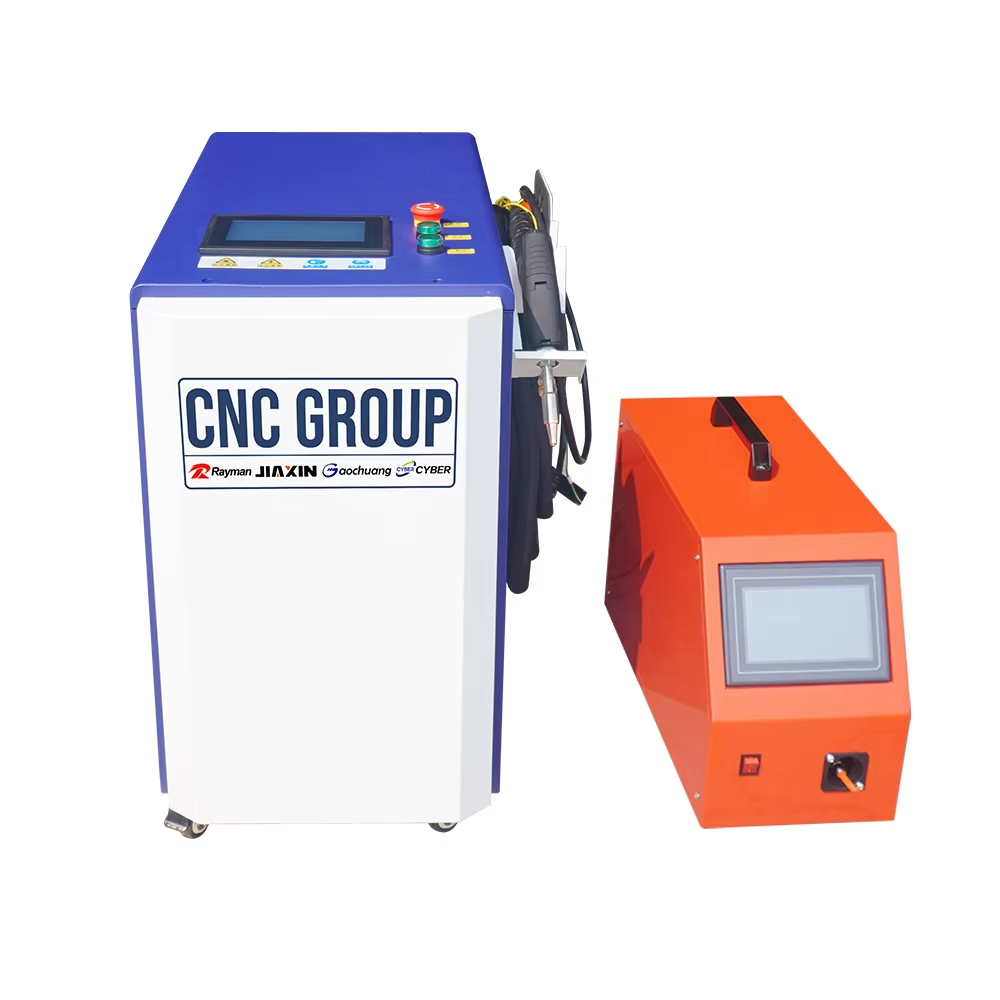

Les systèmes de soudage et de découpe intelligents représentent une transformation majeure dans l'industrie, intégrant l'IoT, l'IA et l'analyse de données pour permettre des processus s'auto-optimisant. Ces systèmes favorisent la prise de décision en temps réel, améliorant considérablement la précision, la sécurité et l'efficacité des matériaux par rapport aux méthodes traditionnelles, comme le soulignent les études sectorielles sur les avantages de la fabrication intelligente.

L'évolution du soudage manuel vers l'automatisation pilotée par l'IA

Passer des méthodes de soudage manuelles traditionnelles à des robots pilotés par l'intelligence artificielle représente un progrès majeur pour les industries manufacturières du monde entier. De nos jours, les robots de soudage modernes peuvent réaliser des conceptions complexes avec une précision quasi millimétrique, et leurs algorithmes intelligents s'améliorent constamment pour déterminer les meilleurs trajets et optimiser la consommation d'énergie au fil du temps. Ce qui rend cette technologie particulièrement précieuse, c'est sa capacité à prédire quand un équipement risque de tomber en panne avant que cela ne se produise. Cela signifie que les usines passent beaucoup moins de temps à gérer des pannes imprévues et peuvent maintenir une qualité de production constante, sans toutes ces interruptions frustrantes qui étaient autrefois si fréquentes.

Technologies clés : Capteurs, robotique et systèmes de rétroaction en temps réel

Les installations de soudage intelligent d'aujourd'hui dépendent fortement de trois composants principaux fonctionnant ensemble. Tout d'abord, il y a ces capteurs de vision qui suivent les soudures en continu. Ensuite, nous avons des bras robotiques capables de contrôler précisément la force, et enfin ces centres de données connectés à un cloud quelque part. Les caméras thermiques utilisées ici prennent en réalité des images de ce qui se passe dans la zone du bain de fusion environ 500 fois par seconde. Une telle vitesse permet aux opérateurs d'ajuster immédiatement les paramètres si quelque chose ne semble pas correct, ce qui contribue à maintenir la solidité et la fiabilité des soudures. L'ensemble de ces éléments s'intègre dans ce que beaucoup appellent un système de boucle de rétroaction. En substance, toutes ces données en temps réel sont analysées en permanence, permettant ainsi des améliorations continues au fil du temps. Et comme tout reste connecté à travers différentes séries de production, la qualité reste pratiquement identique d'une série à l'autre.

IA et apprentissage automatique pour la précision et la prévention des défauts

Algorithmes intelligents pour l'optimisation dynamique du processus de soudage

Des algorithmes pilotés par l'IA ajustent dynamiquement la température, la vitesse et la pression en fonction d'entrées en temps réel telles que l'épaisseur du matériau, les conditions ambiantes et la géométrie des joints. Une étude de ScienceDirect de 2023 a révélé que ces commandes adaptatives amélioraient la qualité de soudage de 32 % dans des environnements variables et réduisaient le gaspillage énergétique jusqu'à 18 % grâce à une stabilité optimisée de l'arc.

Commande adaptative dans les robots de soudage alimentés par l'IA

Équipés de capteurs de vision et de force-couple, les robots de soudage modernes s'adaptent à de légères désalignements et distorsions thermiques—essentiel lorsqu'on travaille avec des alliages de qualité aérospatiale. La surveillance infrarouge permet une compensation instantanée des déformations induites par la chaleur, réduisant les taux de retouches de 41 % dans les applications de haute précision.

Détection en temps réel des défauts à l'aide de modèles d'apprentissage automatique

Les modèles d'apprentissage profond analysent l'imagerie multispectrale à raison de 120 images par seconde afin de détecter les porosités, les fissures et les fusions incomplètes. Les réseaux neuronaux convolutifs (CNN) atteignent une précision de 99,2 % pour identifier les défauts sous-jacents invisibles aux inspecteurs humains. Combinés à une analyse automatisée par rayons X, ces systèmes accélèrent le diagnostic de la cause racine de 67 % par rapport à l'inspection manuelle.

Surveillance en temps réel et analyses de données pour l'assurance qualité

Imagerie thermique et surveillance du bain de fusion pour une intégrité constante des soudures

Les caméras thermiques surveillent le comportement du bain de fusion à plus de 100 images par seconde, capturant les gradients de température qui indiquent des défauts potentiels. Les écarts dépassant ±12 °C déclenchent automatiquement des corrections de paramètres, évitant ainsi des problèmes tels qu'une pénétration incomplète ou un apport thermique excessif. Selon des études de 2024 sur l'analyse thermique dans la fabrication de machines lourdes, cette capacité réduit de 22 % les retravaillages liés à la porosité.

Suivi optique de la soudure dans des géométries complexes et variables

Les systèmes de vision alimentés par l'IA surmontent les défis posés par les joints courbes et les matériaux minces grâce à des capteurs guidés par laser qui cartographient les surfaces avec une précision de 0,05 mm. L'apprentissage par renforcement ajuste en temps réel les angles de la torche et les vitesses de déplacement, réduisant ainsi les erreurs de positionnement de 41 % dans les lignes d'assemblage automobile, comme documenté dans le rapport 2024 sur l'assurance qualité pilotée par l'IA.

Contrôle prédictif de la qualité par analyse des données historiques et détection d'anomalies

Les modèles d'apprentissage automatique que nous avons développés ont été entraînés sur des données de soudage collectées au cours des cinq dernières années, ce qui leur confère une capacité impressionnante à détecter des défauts potentiels avec une précision d'environ 95 % la plupart du temps. Ces systèmes prennent en compte divers facteurs pendant le processus de soudage, notamment le débit de gaz, les variations du niveau de tension et l'épaisseur réelle des matériaux assemblés. Ce qui rend cette solution particulièrement intéressante, c'est qu'elle permet d'identifier les lots à risque bien avant l'échéance prévue — généralement entre 8 et 10 heures avant même que les inspections visuelles ne soient effectuées. Le secteur aérospatial a testé cette approche en 2023 et a également constaté des économies substantielles, réduisant les coûts de contrôle non destructif d'environ 740 000 $ par an, sans omettre aucune des étapes obligatoires de contrôle qualité prévues dans les strictes directives ASME BPVC.

Intégration des systèmes robotiques et de l'expertise humaine dans des flux de travail hybrides

Soudage robotisé pour une grande cohérence et une réduction des retouches

Les systèmes de soudage robotisés maintiennent des résultats constants au millimètre près sur des milliers de répétitions, ce qui élimine les variations imprévisibles du comportement de l'arc ou de sa vitesse. Selon des études récentes de la recherche sur l'automatisation du soudage, ces machines réduisent d'environ 87 % les erreurs de positionnement lors du travail sur des assemblages complexes, par rapport aux performances humaines. Ces robots excellent particulièrement dans les tâches répétitives, comme l'assemblage de châssis automobiles, mais ils ne se limitent pas à la répétition. Leur logiciel intelligent s'ajuste automatiquement en fonction de l'épaisseur des matériaux traités, sans nécessiter d'intervention manuelle pour corriger quoi que ce soit. Cette capacité permet seule d'économiser environ dix-huit dollars par mètre en coûts de réparation pour les chantiers navals qui en ont assez de devoir corriger les erreurs commises durant la construction initiale.

Travailleurs connectés et collaboration semi-autonome dans les usines intelligentes

Les usines intelligentes disposent désormais de soudeurs humains travaillant aux côtés de robots, qui configurent les machines via des écrans faciles à utiliser et surveillent les joints délicats nécessitant une attention particulière. Selon un récent rapport de 2024 sur la collaboration homme-robot, ce mélange d'humains et de machines accélère considérablement les processus par rapport à une automatisation totale dans des domaines comme la production de pièces d'avion. La différence ? Des cycles environ 25 % plus rapides. Et autre élément d'aide : les lunettes de réalité augmentée fournissent aux opérateurs des instructions instantanées directement dans leur champ de vision. Cette technologie réduit les erreurs pendant la phase de configuration d'environ 42 % lors du passage d'un matériau comme l'acier inoxydable à un autre comme l'aluminium, ce qui fait une grande différence pour fabriquer correctement les produits dès le premier essai.

Synergie Homme-Machine Activée par Capteurs dans les Environnements de Soudage Intelligents

Des pinces robotisées équipées de capteurs tactiles peuvent effectivement détecter quand une pièce commence à se déformer pendant les soudures délicates de panneaux automobiles, ce qui déclenche alors des ajustements de la torche de soudage en plein milieu du processus. En parallèle, ces unités de mesure inertielle intégrées dans les gants des opérateurs fournissent un retour haptique aux travailleurs chaque fois que l'angle de leurs mouvements manuels sort de la plage sécurisée de plus ou moins 2 degrés. Ce que nous observons ici est une communication bidirectionnelle entre humains et machines. Les robots prennent en charge les opérations de soudage dangereuses en hauteur, où la sécurité est une préoccupation majeure, tout en laissant les travaux particulièrement délicats de passe de racine à des techniciens expérimentés qui maîtrisent leur métier. Cette approche a également donné des résultats concrets. Certaines études indiquent une augmentation de productivité d'environ 31 % lors de la mise en œuvre de cette méthode pour la modernisation de raffineries pétrolières.

Déploiement de solutions intelligentes de soudage et de découpe à travers les industries avec l'industrie 4.0

Du cellules autonomes aux écosystèmes de soudage interconnectés et basés sur le cloud

Le soudage intelligent évolue de dispositifs isolés vers des écosystèmes interconnectés. Selon les données du Département du Commerce des États-Unis de 2023, les cellules de soudage connectées par des plateformes cloud améliorent la vitesse de production de 22 %. Cette intégration permet un contrôle centralisé, une comparaison de la qualité entre installations et une gestion automatisée des stocks basée sur l'utilisation en temps réel des matériaux.

Surveillance à distance et automatisation par IA via des plateformes cloud

Les systèmes de soudage connectés au cloud utilisent l'IA pour optimiser les paramètres en temps réel. Une étude de 2024 dans le secteur automobile a révélé que ces plateformes réduisent les coûts de retouche de 40 % grâce à la maintenance prédictive (réduction des temps d'arrêt de 60 %), à l'analyse métallurgique en temps réel et à des modèles d'optimisation énergétique qui abaissent la consommation électrique de 25 % par soudeuse.

Tendances mondiales d'adoption et feuille de route stratégique de mise en œuvre

Le marché mondial du soudage intelligent devrait croître à un taux de croissance annuel composé de 14,8 % d'ici 2030, porté par les priorités régionales :

| Région | Facteur principal d'adoption | Obstacle à la mise en œuvre |

|---|---|---|

| L'Amérique du Nord | Réduction des coûts de main-d'œuvre | Intégration des systèmes hérités |

| L'Asie-Pacifique | Conformité qualité à l'exportation | Pénurie d'opérateurs qualifiés |

| Europe | Exigences en matière d'efficacité énergétique | Préoccupations en matière de cybersécurité |

Les entreprises ayant réussi leur adoption suivent une feuille de route en cinq phases : perfectionnement des compétences de la main-d'œuvre, numérisation pilote des cellules, intégration IoT à l'échelle de l'entreprise, déploiement de l'intelligence artificielle et amélioration continue via des analyses en boucle fermée. L'Institut national des normes et de la technologie des États-Unis insiste sur la priorisation des cadres de cybersécurité afin de protéger les données propriétaires relatives au soudage dans les environnements basés sur le cloud.

FAQ sur le soudage et la découpe intelligents

Quelles sont les technologies fondamentales du soudage et de la découpe intelligents ?

Le soudage et la découpe intelligents utilisent principalement des capteurs, des robots et des systèmes de rétroaction en temps réel pour optimiser le processus de soudage.

Comment les algorithmes d'IA améliorent-ils la qualité du soudage ?

Les algorithmes d'IA ajustent en temps réel des paramètres tels que la température et la pression afin d'améliorer la stabilité du soudage et de réduire les défauts, garantissant ainsi des soudures de haute qualité.

Quels avantages les plateformes cloud offrent-elles dans le soudage intelligent ?

Les plateformes cloud permettent une surveillance à distance et une optimisation des paramètres, améliorant ainsi la rapidité, l'efficacité et réduisant les coûts de retravail.

Table des Matières

- Comprendre le soudage et la découpe intelligents dans l'industrie 4.0

- IA et apprentissage automatique pour la précision et la prévention des défauts

- Surveillance en temps réel et analyses de données pour l'assurance qualité

- Intégration des systèmes robotiques et de l'expertise humaine dans des flux de travail hybrides

- Déploiement de solutions intelligentes de soudage et de découpe à travers les industries avec l'industrie 4.0

- FAQ sur le soudage et la découpe intelligents