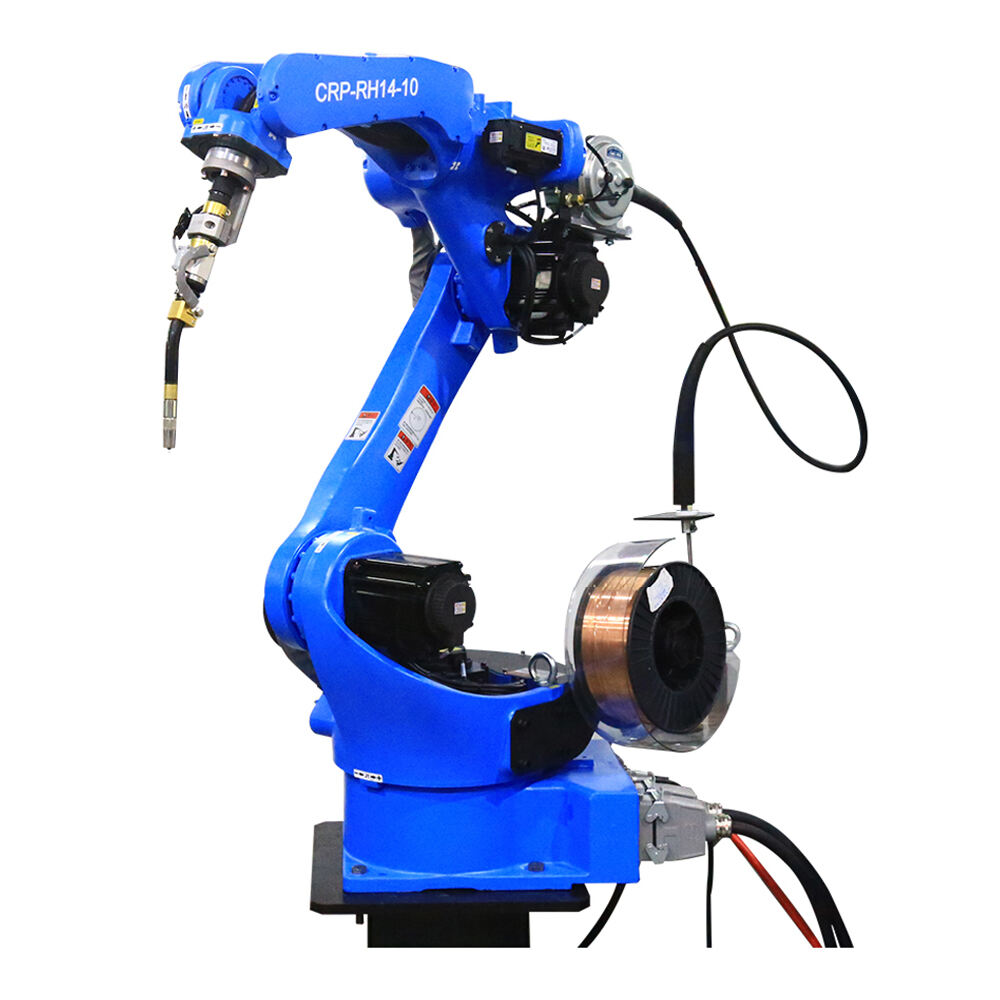

Die Wartung von robotergestützten Schweißdrahtzuführungen ist entscheidend, um eine gleichbleibende Schweißqualität sicherzustellen und Produktionsverzögerungen in automatisierten Fertigungsumgebungen zu minimieren. Bei Rayman CNC spezialisieren wir uns darauf, die Leistung von Zuführungen durch eine Kombination aus fortschrittlichen Diagnoseverfahren, präzisen Reparaturen und vorbeugenden Strategien zu optimieren. Unser Prozess beginnt mit einer gründlichen Prüfung der mechanischen Komponenten der Zuführung, einschließlich Antriebsrollen, Futterrohre und Kontaktspitzen, die aufgrund der kontinuierlichen Drahtbewegung einem erhöhten Verschleiß unterliegen. Mithilfe spezialisierter Werkzeuge messen wir die Rollenspannung und -ausrichtung, um eine korrekte Drahtzuführung ohne Rutschen oder Verformung sicherzustellen. Elektrische Systeme wie Motorregler und Sensoren werden auf Spannungsstabilität und Signalgenauigkeit geprüft, da Schwankungen zu unregelmäßigen Zufuhrraten führen können. Unsere Techniker reinigen zudem die internen Kanäle, um Staubansammlungen zu verhindern, eine häufige Ursache für Blockaden bei Hochgeschwindigkeitsanwendungen. Bei servogesteuerten Zuführungen kalibrieren wir die PID-Regelkreise neu, um eine präzise Drahtzufuhr sicherzustellen, was besonders bei dünnen Materialien oder komplexen Fügegeometrien wichtig ist. Vorbeugende Wartungspläne werden anhand der Nutzungsmuster individuell angepasst, wobei Systeme mit hohem Betriebszyklus häufigere Überprüfungen erhalten. Wir führen ein umfassendes Lager an Originalersatzteilen, darunter verschleißfeste Futterrohre und hochtemperaturbeständige Lager, um Lieferzeiten bei Reparaturen zu verkürzen. Schulungsprogramme für die Wartungsteams unserer Kunden sind verfügbar und behandeln Themen wie tägliche Inspektionen sowie die Behebung häufiger Probleme wie Drahtverknotungen oder inkonsistente Lichtbogenzündungen. Durch die Zusammenarbeit mit Rayman CNC profitieren Hersteller von reduzierten Ausfallzeiten aufgrund von Zuführungsproblemen, verbesserter Schweißnahtkonsistenz und einer längeren Lebensdauer der Ausrüstung, was insgesamt zu geringeren Gesamtbetriebskosten bei robotergestützten Schweißanlagen beiträgt.