Porozumění inteligentnímu svařování a řezání v průmyslu 4.0

Definice inteligentního svařování a řezání a jeho role ve moderní výrobě

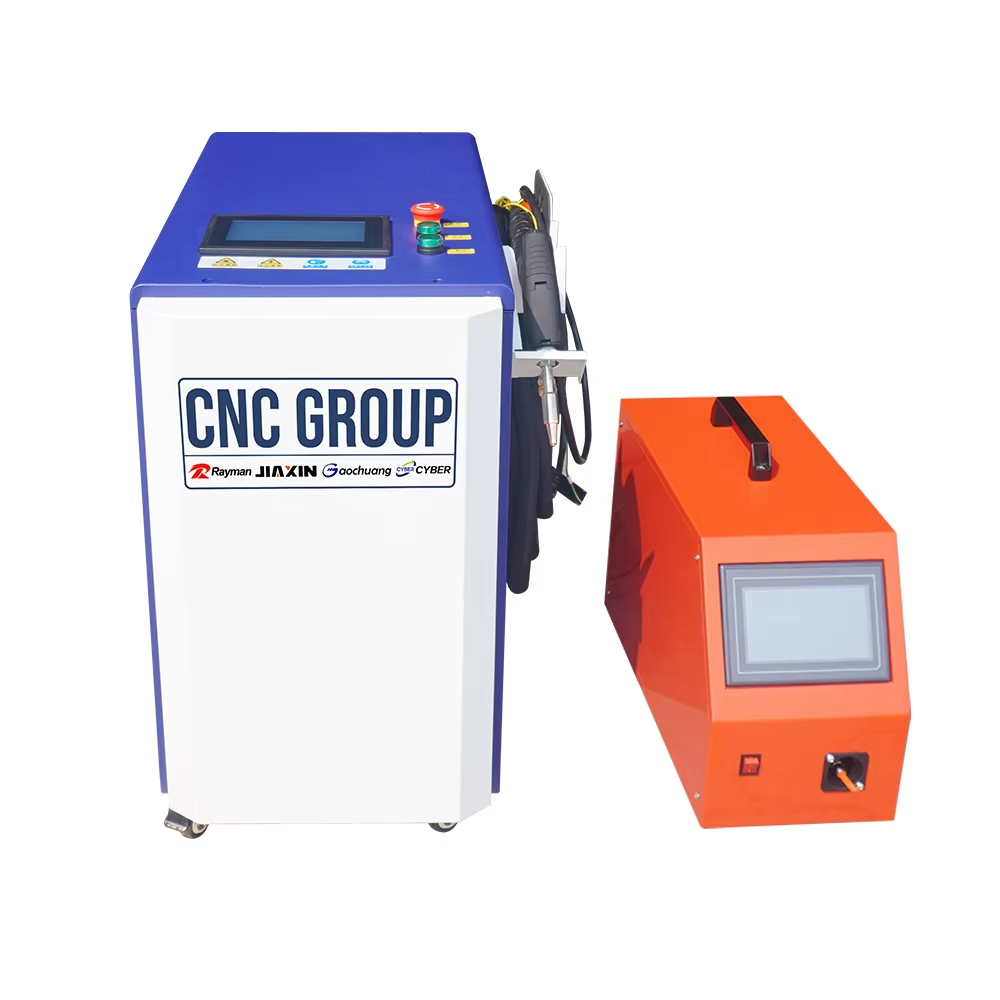

Inteligentní svařovací a řezací systémy představují transformační posun ve výrobě, při kterém jsou integrovány IoT, umělá inteligence a analytika dat, aby umožnily samo-optimizující se procesy. Tyto systémy podporují rozhodování v reálném čase a výrazně zlepšují přesnost, bezpečnost a efektivitu využití materiálu ve srovnání s tradičními metodami, jak je zdůrazněno v průmyslovém výzkumu výhod chytré výroby.

Vývoj od manuálního k AI-řízené automatizaci ve svařování

Přechod od tradičních manuálních svařovacích metod k robotům řízeným umělou inteligencí představuje významný pokrok pro průmyslové odvětví po celém světě. Moderní svařovací roboty dnes zvládnou složité konstrukce téměř s milimetrovou přesností a jejich chytré algoritmy neustále zlepšují plánování optimálních drah a úsporu energie. Skutečnou hodnotu této technologie však představuje schopnost předpovídat, kdy může dojít k poruše zařízení, ještě než k ní skutečně dojde. To znamená, že továrny tráví mnohem méně času řešením neočekávaných výpadků a mohou udržet stabilní kvalitu výroby bez frustrujících přerušení, která se dříve objevovala velmi často.

Základní technologie: senzory, robotika a systémy reálného zpětného vazby

Dnešní chytré svařovací zařízení závisí značně na třech hlavních částech, které spolupracují. Zaprvé jde o senzory obrazu, které sledují švy během procesu. Pak máme robotické paže, které dokážou dobře řídit sílu, a nakonec datová centra někde připojená do cloudu. Zde používané termokamery skutečně pořizují snímky toho, co se děje v oblasti taveniny, přibližně 500krát za sekundu. Taková rychlost umožňuje operátorům okamžitě upravit nastavení, pokud něco vypadá špatně, čímž pomáhá udržet svarové spoje pevné a spolehlivé. Všechny tyto prvky tvoří to, čemu mnozí říkají systém zpětné vazby. V podstatě se všechna tato data v reálném čase neustále analyzují, takže se zlepšení dějí přirozeně v průběhu času. A protože vše zůstává propojené napříč různými sériemi, kvalita zůstává téměř stejná od jedné výrobní série ke druhé.

Umělá inteligence a strojové učení pro přesnost a prevenci vad

Chytré algoritmy pro dynamickou optimalizaci svařovacího procesu

Algoritmy řízené umělou inteligencí dynamicky upravují teplotu, rychlost a tlak na základě vstupů v reálném čase, jako je tloušťka materiálu, podmínky okolí a geometrie kloubů. Studie ScienceDirect z roku 2023 zjistila, že tyto adaptivní kontroly zlepšily kvalitu svařování o 32% v variabilních prostředích a snížily plýtvání energií až o 18% díky optimalizované stabilitu oblouku.

Adaptivní řízení ve svařovacích robotech poháněných umělou inteligencí

Moderní svařovací roboti jsou vybaveni snímači vidění a síly a točivého momentu a přizpůsobují se drobným nepravidelným nastavením a tepelným zkreslením, které jsou při práci s slitinami pro leteckou a kosmickou výrobu kritické. Infračervené monitorování umožňuje okamžitou kompenzaci deformací způsobených teplem, což snižuje míru opětovného zpracování o 41% v aplikacích s vysokou přesností.

Detekce vad v reálném čase pomocí modelů strojového učení

Modely hloubkového učení analyzují multispektrální snímání rychlostí 120 snímků za sekundu, aby detekovaly pór, trhliny a neúplné splynutí. Konvoluční neuronové sítě (CNN) dosahují přesnosti 99,2 % při identifikaci podpovrchových vad, které lidským inspektorům unikají. V kombinaci s automatickou rentgenovou analýzou tyto systémy urychlují diagnostiku kořenové příčiny o 67 % ve srovnání s ruční kontrolou.

Monitorování v reálném čase a analytika dat pro zajištění kvality

Termografické snímání a monitorování tavené lázně pro konzistentní integritu svaru

Termokamery sledují chování tavené lázně rychlostí více než 100 snímků za sekundu a zachycují teplotní gradienty, které signalizují potenciální vady. Odchylky přesahující ±12 °C spouštějí automatickou korekci parametrů, čímž se předchází problémům jako je neúplné prorazení nebo nadměrný tepelný vstup. Podle studií z roku 2024 o termální analýze ve výrobě těžkých strojů tato funkce snižuje dodatečnou práci související s pórovitostí o 22 %.

Optické sledování švu v komplexních a proměnných geometriích

Systémy vidění s využitím umělé inteligence překonávají výzvy způsobené zakřivenými spoji a tenkými materiály díky senzorům řízeným laserem, které mapují povrchy s přesností 0,05 mm. Posilovací učení upravuje úhly hořáku a rychlosti posunu v reálném čase, čímž dochází ke snížení polohových chyb o 41 % na montážních linkách automobilového průmyslu, jak je dokumentováno ve zprávě o řízené kvalitě pomocí umělé inteligence z roku 2024.

Prediktivní kontrola kvality na základě historických dat a detekce anomálií

Modely strojového učení, které vyvinuli, byly trénovány na datech o svařování shromážděných během posledních více než pěti let, díky čemuž mají výbornou schopnost rozpoznávat potenciální vady s přesností kolem 95 %. Tyto systémy sledují během procesu svařování různé faktory, jako jsou průtokové rychlosti plynu, změny napětí a skutečná tloušťka spojovaných materiálů. Skutečnou hodnotu tohoto přístupu představuje možnost identifikovat rizikové série již dlouho před plánovanou lhůtou – obvykle mezi 8 až 10 hodinami před tím, než dojde k vizuální kontrole. Tento přístup otestoval letecký průmysl v roce 2023 a dosáhl také významných úspor, konkrétně snížil náklady na nedestruktivní zkoušení o přibližně 740 000 USD ročně, aniž by přitom vynechal některé z požadovaných kroků kontroly kvality stanovené přísnými směrnicemi ASME BPVC.

Integrace robotických systémů a lidské odbornosti v hybridních pracovních postupech

Robotizované svařování pro vysokou konzistenci a snížení předělávek

Robotizované svařovací systémy udržují konzistentní výsledky až na milimetr při tisících opakování, což znamená konec nepředvídatelným změnám chování oblouku nebo rychlosti jeho pohybu. Podle studií z nejnovějšího výzkumu automatizace svařování tyto stroje snižují chyby v poloze o přibližně 87 % ve srovnání s výkonem člověka při práci na náročných spojích. Tyto roboty vynikají zejména při opakující se práci, jako je montáž karoserií vozidel, ale nejsou dobré pouze v opakování. Jejich chytrý software se automaticky přizpůsobuje při práci s materiály různé tloušťky bez nutnosti zásahu operátora. Samotná tato schopnost ušetří loděnicím přibližně osmnáct dolarů na metr nákladů na opravy, kteří již mají dost chyb z počáteční fáze stavby.

Propojení pracovníků a polovičně autonomní spolupráce ve chytrých továrnách

Chytré továrny nyní mají svářečské pracovníky, kteří pracují společně s roboty a nastavují stroje pomocí jednoduchých obrazovek a sledují ty složitější spoje, které vyžadují zvláštní pozornost. Podle nedávné zprávy z roku 2024 o spolupráci lidí a robotů tento mix lidí a strojů výrazně zrychluje procesy ve srovnání s tím, kdyby roboti dělali všechno sami, například při výrobě dílů letadel. Rozdíl? O 25 % rychlejší cykly. A existuje ještě něco dalšího, co pomáhá – brýle rozšířené reality poskytují pracovníkům okamžité pokyny přímo do zorného pole. Tato technologie snižuje chyby během nastavování o přibližně 42 % při přechodu z jednoho materiálu, jako je nerezová ocel, na jiný, jako je hliník, což značně pomáhá k tomu, aby byly výrobky správně vyrobeny již napoprvé.

Senzory podporující synergii člověka a stroje v inteligentním svařovacím prostředí

Robotické upínače vybavené taktilními senzory dokážou skutečně zaznamenat, když se během těch náročných svařovacích prací na automobilových panelech obrobek začne deformovat, což následně spustí úpravu polohy svařovacího hořáku přímo uprostřed procesu. Zároveň tyto pokročilé jednotky pro měření setrvačnosti zabudované do pracovních rukavic poskytují pracovníkům hmatovou zpětnou vazbu vždy, když úhel jejich pohybu ruky překročí bezpečný rozsah plus nebo mínus 2 stupně. To, co zde vidíme, je obousměrná komunikace mezi lidmi a stroji. Roboti se starají o ty nebezpečné svařovací práce nad hlavou, kde je bezpečnost velkým problémem, zatímco nejcitlivější kořenové svary přenechávají zkušeným technikům, kteří znají svou práci. Tento přístup již ukázal skutečné výsledky. Některé studie uvádějí zvýšení produktivity až o 31 procent při implementaci tohoto postupu při modernizaci rafinerií.

Škálování inteligentního svařování a řezání napříč odvětvími s Industry 4.0

Od samostatných buněk k propojeným, cloudovým svařovacím ekosystémům

Inteligentní svařování se vyvíjí od izolovaných jednotek k propojeným ekosystémům. Svařovací buňky propojené prostřednictvím cloudových platforem zvyšují rychlost výroby o 22 %, jak uvádí data amerického Ministerstva obchodu z roku 2023. Tato integrace umožňuje centralizovanou kontrolu, porovnávání kvality napříč provozovnami a automatickou správu zásob na základě skutečné spotřeby materiálu.

Dálkové monitorování a automatizace pomocí umělé inteligence prostřednictvím cloudových platforem

Cloudem připojené svařovací systémy využívají umělou inteligenci k optimalizaci parametrů v reálném čase. Studie z roku 2024 z automobilového sektoru zjistila, že tyto platformy snižují náklady na dodatečné opracování o 40 % díky prediktivní údržbě (snížení výpadků o 60 %), metalurgické analýze v reálném čase a modelům optimalizace energie, které snižují spotřebu energie o 25 % na jedno svaření.

Celosvětové trendy v přijímání technologií a strategická cesta implementace

Očekává se, že trh chytrého svařování bude do roku 2030 růst meziročně o 14,8 %, a to podle regionálních priorit:

| Kraj | Hlavní hybná síla přijetí | Bariéra implementace |

|---|---|---|

| Severní Amerika | Snížení nákladů práce | Integrace starších systémů |

| Asijsko-tichomořský region | Dodržování požadavků na kvalitu vývozu | Nedostatek kvalifikovaných obsluh |

| Evropa | Povinnosti týkající se energetické účinnosti | Bezpečnostní rizika z hlediska kybernetiky |

Úspěšní uživatelé postupují podle pětifázové cesty: vyškolení pracovníků, digitalizace pilotní buňky, integrace průmyslového internetu věcí (IIoT), nasazení umělé inteligence a nepřetržité zlepšování prostřednictvím analytiky se zpětnou vazbou. Národní institut pro standardy a technologie ve Spojených státech zdůrazňuje nutnost upřednostnit bezpečnostní architektury k ochraně vlastnických dat svařování v cloudových prostředích.

Často kladené otázky k inteligentnímu svařování a řezání

Jaké jsou základní technologie v oblasti inteligentního svařování a řezání?

Inteligentní svařování a řezání primárně využívá senzory, roboty a systémy pro zpětnou vazbu v reálném čase k optimalizaci svařovacího procesu.

Jak algoritmy umělé inteligence zlepšují kvalitu svařování?

Algoritmy umělé inteligence upravují parametry, jako jsou teplota a tlak, v reálném čase, čímž zvyšují stabilitu svaru a snižují výskyt vad, a zajišťují tak vysokou kvalitu svarů.

Jaké výhody nabízejí cloudové platformy v oblasti inteligentního svařování?

Cloudové platformy umožňují dálkové monitorování a optimalizaci parametrů, čímž zvyšují rychlost, efektivitu a snižují náklady na předělávky.

Obsah

- Porozumění inteligentnímu svařování a řezání v průmyslu 4.0

- Umělá inteligence a strojové učení pro přesnost a prevenci vad

- Monitorování v reálném čase a analytika dat pro zajištění kvality

- Integrace robotických systémů a lidské odbornosti v hybridních pracovních postupech

- Škálování inteligentního svařování a řezání napříč odvětvími s Industry 4.0

- Často kladené otázky k inteligentnímu svařování a řezání